Matériel de maitrise des températures

Les installations de maîtrise de température, très évolutives, sont constituées de différents modules afin d'assurer d'une part une grande polyvalence des opérations thermiques et d'autre part d'assurer une meilleure surveillance des procédés en cours.

Le principe de fonctionnement consiste à mettre en place une production d'un fluide caloporteur (chaud ou froid) qui est ensuite distribué vers des organes d'échanges individuels. Chaque organe d'échange possède sa propre régulation manuelle ou automatique.

L'automatisme peut être assuré par des régulateurs de température, un automate ou un micro-ordinateur.

Le principe de fonctionnement consiste à mettre en place une production d'un fluide caloporteur (chaud ou froid) qui est ensuite distribué vers des organes d'échanges individuels. Chaque organe d'échange possède sa propre régulation manuelle ou automatique.

L'automatisme peut être assuré par des régulateurs de température, un automate ou un micro-ordinateur.

Matériel de maitrise des températures

Depuis plusieurs années, le souci permanent d'améliorer la qualité des vins a conduit les exploitations viticoles à s'équiper d'outils de contrôle et de maîtrise des températures.La maîtrise des températures ne crée pas de nouvelles conditions de vinification ou d'élevage des vins : elle se contente d'en reproduire les meilleurs aspects.

Du raisin au verre, à chaque période de sa vie, chaque vin doit être préparé, vinifié, stabilisé, consommé à une température optimale avec des écarts acceptables relativement faibles. A chaque stade de l'itinéraire technique, cette température idéale contribue à améliorer les différents aspects de la qualité du vin .

- Développement des arômes du raisin et de fermentation.

- Clarification des moûts et vins.

- Développement optimal puis inhibition des levures et bactéries.

- Extraction des composés pelliculaires : tanins, anthocyanes, arômes.

- Optimisation des phénomènes d'oxydoréduction et d'estérification.

- Epanouissement des caractères olfactifs et gustatifs

Cuverie exterieure

Dans la plupart des cas, une bonne maîtrise des températures permet aussi d'optimiser l'emploi des cuves de vinification ainsi que celui des locaux d'élevage des vins ou de stockage des bouteilles.

Présentation technique

Chaque opération oenologique doit être menée à une température précise dans des conditions climatiques ou pratiques (locaux) très variables.Stratégie de choix de matériel

Définir l'installation de maîtrise des températures la mieux adaptée à une unité de production donnée impose d'intégrer toute une série de paramètres techniques, économiques et pratiques. Pour ce faire, une étude au cas par cas doit être envisagée avec un professionnel en intégrant les éléments suivants :- Bilan thermique global de l'exploitation (Puissances thermiques et surfaces d'échangeurs)

- Choix de l'énergie (Electricité, gaz, fuel)

- Choix du fluide caloporteur (Eau, eau glycolée)

- Niveau de régulation souhaité (Manuel, semi-automatique, automatique)

- Choix des composants en fonction de leur fiabilité

- Qualité du service après vente

- Coût de l'installation, coûts de fonctionnement

Différents types de matériels de maitrise des températures

- le refroidisseur - réchauffeur vinicole

- la cuve de traitement thermique

- l'échangeur externe

- les échangeurs « internes » et « ceinture »

- la tour de refroidissement

- le réchauffeur à gaz

- le thermoplongeur

- le CO2 sous forme de glace ou de neige

- le tube Vortex

- les générateurs d'air froid ou d'air chaud

- les autres systèmes de traitement thermique

Quel système choisir ? Réalisation d'un bilan thermique

Avant de choisir un système de traitement thermique, il convient d'évaluer précisément les besoins de l'exploitation en matière de puissances frigorifique et calorifique.Le bilan thermique du chai est l'évaluation des puissances en chaud et en froid, cuve par cuve, jour par jour, nécessaires pour respecter les meilleures conditions thermiques choisies par le vinificateur pour chaque opération oenologique.

Ces puissances à installer peuvent être très variables d'un chai à un autre et dépendent de très nombreux facteurs :

- Type de raisin : blanc, rouge ou les deux

- Opérations oenologiques à effectuer

- Rythme d'apport journalier

- Matériaux et volumes des cuves

- Volume total vinifié et volume par opération unitaire

- Durée de chaque opération et temps d'utilisation quotidien des machines

- Températures ambiantes (années chaudes ou années froides) ou souhaitées.

En savoir plus sur le module « Bilan thermique ».

A la suite de plusieurs années d'observations, mesures et études pratiques, nous pouvons proposer une méthode générale adaptable à chaque cas. Il convient de répondre précisément aux questions qui définissent parfaitement les problèmes à résoudre et permettent à l'utilisateur de comparer et choisir objectivement la solution la plus adaptée à son chai :

- Quel est le planning des vendanges ?

- Quelles sont les caractéristiques de la cuverie ?

- Quels sont les besoins thermiques ?

- Quel sont les équipements thermiques disponibles ou à prévoir ?

Fonctionnement et mise en oeuvre d'une installation

Avant la mise en route de l'installation, une réception de l'installation doit être effectuée comme pour un bâtiment ou une maison. Chaque élément installé doit correspondre à la proposition initiale qui aura été validée par un bureau d'étude ou un organisme de conseil.Les réseaux hydrauliques doivent être impérativement rincés avant utilisation pour éliminer l'essentiel des résidus métalliques ou plastiques susceptibles d'occasionner des dysfonctionnements de l'installation. Ils sont ensuite purgés pour éliminer les résidus d'air contenus dans l'installation.

Les réseaux doivent ensuite être éprouvés en pression, environ 2 bars au-dessus de la pression d'utilisation. Cette opération permet de vérifier qu'il n'existe pas de fuites potentielles. Elle doit avoir lieu impérativement avant toute isolation qui pourrait masquer une fuite éventuelle et dégrader à terme le matériau isolant ou d'autres parties de l'installation (corrosion, salissures).

L'eau utilisée dans les circuits devra être traitée si nécessaire au niveau du calcaire, du fer, de manière à éviter la dégradation du réseau et à ralentir les baisses de performance des échangeurs.

L'ensemble des composants des réseaux (pompes, tuyauteries, flexibles, vannes, électrovannes, raccords, etc.) devra résister à long terme, sans dommages ni corrosion, à des températures d'eau de 5 à 70 °C, à la condensation et aux vapeurs de SO2.

La première mise en route doit être réalisée par l'installateur. Toutes les documentations des appareils ainsi qu'un manuel de mise en route et d'utilisation de l'installation doivent être fournis par l'installateur.

Il est, par ailleurs, recommandé de prévoir un contrat de remise en service annuelle de l'installation avec tous les contrôles nécessaires (purges, mise en eau, test à la pression, étalonnage des sondes, mise en route etc.).

L'installation devra également être conçue pour que l'utilisateur en ayant les compétences puisse effectuer lui-même l'échange standard de certaines pièces (électrovannes, régulateurs, sondes). A cet effet, l'accessibilité de ces éléments devra être facile. Un jeu de pièces de dépannage peut être fourni avec l'installation.

Hygiène

Avant et après chaque usage, tous les échangeurs en contact avec le moût, la vendange et le vin doivent être nettoyés, désinfectés et rincés à l'eau et à l'aide de produits adaptés à l'oenologie, en respectant les recommandations de chaque fabricant et la réglementation. Soumis à des différentiels de températures, les échangeurs s'entartrent très rapidement.La méthode usuelle de nettoyage est la même que celle utilisée pour le détartrage des cuves inox. Pour les échangeurs internes ou « ceinture », elle doit avoir lieu sitôt après l'écoulage de la cuve et si possible après avoir opérer un « choc thermique » en faisant circuler de l'eau très chaude (70-80 °C) dans l'échangeur. Cette opération décolle les plaques de tartre frais de l'échangeur. Pour les échangeurs externes, on utilise le circuit complet de traitement thermique avec circulation de liquide détartrant puis désinfectant en circuit ouvert ou fermé, suivi d'un rinçage énergique. L'eau chaude, avec sortie à 80 °C au moins, est la aussi très efficace pour décoller le tartre avant l'utilisation d'une méthode chimique.

L'opération doit être rigoureuse.

Environnement et réglementation

L'industrie du froid connaît aujourd'hui des bouleversements importants concernant la suppression des CFC et le remplacement progressif des HCFC (R22) actuellement très répandus dans les groupes de froid des exploitations vinicoles. Ce remplacement va s'opérer jusqu'en 2013, date à laquelle la production des HCFC devra être impérativement arrêtée pour être remplacée par celle de fluides considérés comme moins polluants (ammoniac, HFC, CO2, H2O).En revanche les installations fonctionnant encore aux CFC (R12 ou R502) doivent être rapidement remplacées car la production de ces fluides est désormais interdite et il devient donc extrêmement difficile de s'en procurer en cas de perte sur l'installation.

Il parait d'ores et déjà opportun de s'équiper avec des groupes compatibles avec ces fluides de substitution (R134A, R407A, B et C, R507, R410A).

Sécurité

Les équipements de maîtrise des température sont soumis aux règles générales de Mise en Conformité des Matériels de chai. Il est nécessaire que toute l'alimentation électrique soit protégée selon les règles en vigueur et que chaque élément de l'installation (de la production à la régulation) dispose de la certification CE sur le matériel et le manuel d'utilisation.Composantes des installations de maîtrise des températures

Les installations de maîtrise de température, très évolutives, sont constituées de différents modules afin d'assurer d'une part une grande polyvalence des opérations thermiques et d'autre part d'assurer une meilleure surveillance des procédés en cours.Le principe de fonctionnement consiste à mettre en place une production d'un fluide caloporteur (chaud ou froid) qui est ensuite distribué vers des organes d'échanges individuels. Chaque organe d'échange possède sa propre régulation manuelle ou automatique.

L'automatisme peut être assuré par des régulateurs de température, un automate ou un micro-ordinateur.

La production d'énergie thermique

Elle est assurée soit par un groupe de froid dont le fonctionnement est détaillé dans la présentation technique au chapitre « Production frigorifique » soit par une chaudière dont le fonctionnement est détaillé dans la présentation technique au chapitre « Production calorifique ».La distribution

Le fluide traité est envoyé par une pompe vers différents éléments de stockage, de circulation ou d'échange intermédiaire puis vers les échangeurs.En savoir plus sur le module « Distribution des fluides ».

Les organes de régulations

La circulation du fluide dans les échangeurs ne doit s'effectuer que lorsque cela est nécessaire. Chaque échangeur est donc muni d'un système de vannes manuelles ou automatiques. Pour les systèmes automatiques la température est contrôlée par une sonde et un appareil électronique qui va déclencher ou arrêter automatiquement la circulation du fluide en fonction de la température désirée.En savoir plus sur le module « Organes de régulation et pilotage ».

La régulation et le pilotage

Il s'agit d'appareils électroniques qui vont centraliser les informations venant des capteurs et envoyer les ordres aux organes de régulations. Il s'agit en fait du tableau de bord de toute l'installation. En savoir plus sur le module " Organes de régulation et pilotage ".Les échangeurs

Ce sont les appareils qui sont en contact direct avec le moût, la vendange ou le vin et dans lesquels vont circuler les fluides froid ou chaud provenant de la distribution générale.Ces modules sont détaillés aux chapitres «Matériels» « ECHANGEURS EXTERNES » et « ECHANGEURS INTERNES, ceintures et doubles enveloppes ».

Productions calorifiques

Les 2 types de matériels sont :- les chaudières au fioul et à gaz

- les réchauffeurs électriques

C'est avant tout le bilan thermique qui doit guider le choix de la puissance calorifique à installer. Cette puissance (une fois déterminée) doit être effective en fonction :

- De la température de l'eau souhaitée (eau ou eau glycolée)

- De l'énergie (électrique, gaz, fioul)

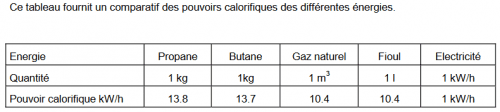

Ce tableau fournit un comparatif des pouvoirs calorifiques des différentes énergies.

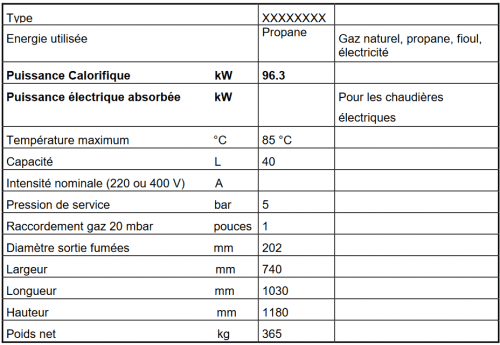

Ce tableau contient les caractéristiques principales que l'on doit trouver sur la documentation d'une chaudière.

D'autres critères pouvant être pris en compte pour diriger le choix de l'énergie :

- Combustible disponible localement, l'éloignement des sources d'approvisionnement posant des problèmes comme le coût qui augmente avec les frais de transport, la gestion et la capacité du stockage…

- Importance des investissements et des capacités de financement.

- Contrats d'approvisionnement proposés.

- Prix du combustible, de l'abonnement, de la location des compteurs, des cuves …

- Garantie de l'approvisionnement, quantité, qualité …

- Possibilité de révision du contrat.

Notions de coût

Après établissement du bilan thermique, on peut évaluer les quantités d'énergie calorifiques consommées en période de vinification. Pour cela, il suffit de multiplier la puissance horaire journalière par 24 et de diviser cette quantité d'énergie par le Rendement (Rapport de la puissance calorifique sur la puissance absorbée (appelé C.O.P. pour les groupes de froid)) de la chaudière. On obtient ainsi la quantité estimée de kW/h consommée par jour et donc le coût de fonctionnement.Productions frigorifiques

Les 2 types de matériels sont :- Les groupes de froid électriques

- Les groupes de froid à gaz

Mise en oeuvre

La mise en route initiale d'un groupe de froid électrique ou à gaz ne peut être réalisée que par une entreprise spécialisée. Cette entreprise doit fournir à l'utilisateur toutes les recommandations de redémarrage, d'utilisation et d'arrêt du groupe de froid sous la forme d'un manuel d'utilisation. Toutefois, un contrat d'hivernage et de remise en route peut être souscrit avec l'entreprise.Choix du matériel

C'est avant tout le bilan thermique , qui doit guider le choix de la puissance frigorifique à installer. Cette puissance, (une fois déterminée) doit être effective en fonction :- De la température de l'eau souhaitée (eau glacée ou eau glycolée)

- De la température de l'air extérieur

- De l'énergie (électrique, gaz) et du fluide utilisé (R22, R407, R134a, Ammoniac)

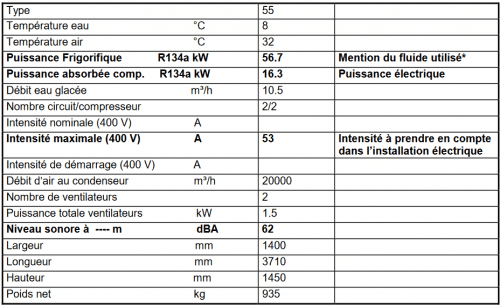

Caractéristiques principales que l'on trouve sur la documentation d'un groupe de froid électrique

Dysfonctionnements

Les groupes de froid électriques sont généralement munis d'indicateurs ou de voyants permettant de contrôler son fonctionnement.La pression de refoulement (indicateur ou voyant H.P.)

Elle est analysée par un pressostat qui contrôle l'efficacité du processus de condensation. Toute perte d'efficacité entraînant une élévation de pression est due à :

- Des tubes sales dans le condenseur

- Une diminution du débit d'air (panne de ventilateur) ou d'eau sur le condenseur ou batterie encrassée extérieurement.

Elle est contrôlée par un pressostat B.P. Une trop basse pression est due à :

- Un manque de réfrigérant

- Un détendeur défectueux

- Un déshydrateur bouché

- Un dispositif de réduction de capacité défectueux.

Elle est mesurée par un thermostat de basse température. Les principales raisons d'une basse température d'eau sont les suivantes :

- Une diminution du débit d'eau (panne d'une pompe)

- Un point de consigne sortie d'eau trop bas.

Elle est mesurée par un pressostat d'huile qui donne la différence entre la pression d'huile dans le circuit de lubrification et la pression du carter d'aspiration. Toute baisse de pression d'huile peut être causée par :

- Un manque d'huile

- Une pompe à huile défectueuse

- La résistance d'huile détruite favorisant la condensation du réfrigérant dans l'huile.

Notions de coûts

Après établissement du bilan thermique, on peut évaluer les quantités d'énergie frigorifiques et calorifiques consommées en période de vinification.Pour cela, il suffit de multiplier la puissance horaire journalière par 24 et de diviser cette quantité d'énergie par le C.O.P (Rapport de la puissance frigorifique sur la puissance absorbée (appelé rendement pour les chaudières). du groupe de froid. On obtient ainsi la quantité estimée de kW/h consommée par jour et donc le coût de fonctionnement.

Les pratiques oenologiques : zoom sur les aspects thermiques

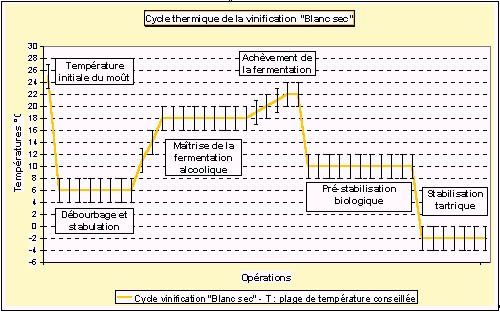

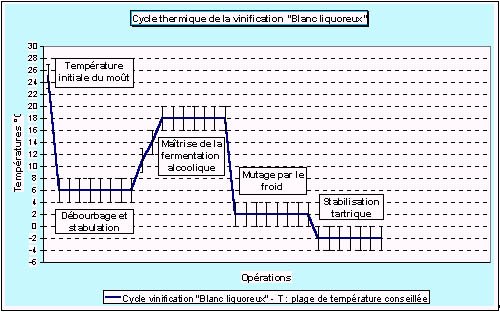

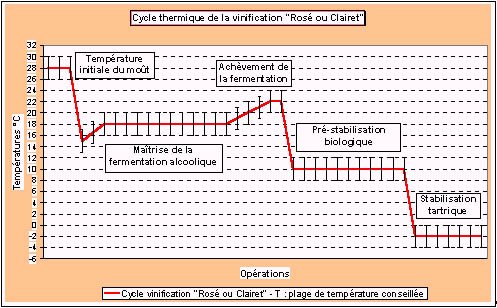

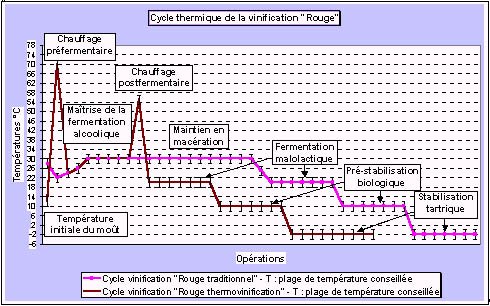

Résumé des cycles thermiques des différentes vinifications

Cycle thermique de la vinification « Blanc sec »

Cycle thermique de la vinification « Blanc liquoreux »

Cycle thermique de la vinification « Rosé et Clairet »

Cycle thermique de la vinifIcation « Rouge »

Dans chaque cas, l'amplitude thermique totale est de quelques dizaines de degrés avec une tolérance, à un moment donné, de quelques degrés seulement. Parfois, il faut impérativement respecter des températures limites (stabilisation tartrique, pasteurisation, …) De plus, ces cycles peuvent très largement varier, dans une même entreprise, d'une cuve à l'autre, d'une année à l'autre selon les choix oenologiques. Enfin, c'est le plus connu mais pas toujours le mieux maîtrisé, lors de la fermentation alcoolique le vin a tendance à s'écarter sans cesse de la température souhaitée sous l'influence de la chaleur de fermentation ou des échanges avec l'atmosphère.

Face à la diversité imprévisible des conditions climatiques, à des températures optimales variées mais précises, au dégagement de chaleur par la fermentation alcoolique, aux échanges thermiques spontanés entre le vin et l'atmosphère, pour obtenir à chaque instant la température idéale, il faut pouvoir, à chaque instant, CHAUFFER OU REFROIDIR.

Macération initiale à froid

Principe

La technique consiste à retarder le départ en fermentation de la vendange rouge pour favoriser les échanges entre pellicules et jus et apporter couleur et arômes. Les vins sont plus structurés, plus ronds (milieu aqueux, donc les pépins ne sont pas attaqués par l'alcool et ne libèrent pas leurs tanins trop durs). La M.I.F. s'effectue dès l'encuvage par apport de neige carbonique et dure 10 à 15 jours.Les contraintes thermiques

Température : la vendange est refroidie à une température voisine de 5°C, maintenue par apports journaliers de neige carbonique.Le refroidissement doit être rapide pour induire un choc thermique qui entraîne un éclatement de la cellule par surgélation de la pellicule.

Il est nécessaire de réchauffer la vendange pour le démarrage en fermentation.

Quelques aspects oenologiques

La vendange doit être parfaitement saine et propre.Le chai doit être bien ventilé pour pallier au dégagement de CO2 gazeux.

La vendange est malgré tout sulfitée selon les besoins pour éviter tout problème bactériologique.

Le passage à l'état gazeux de la neige carbonique induit une production de micro-bulles qui procure l'homogénéisation de la vendange par brassage interne et la protection de la cuve par saturation du moût en CO2.

Une dégustation attentive et journalière s'impose afin de provoquer le départ en fermentation lorsque la cuve semble "mûre".

Débourbage et stabulation

Principe

Après un premier débourbage grossier de quelques heures à température ambiante, on refroidit le moût blanc pour faciliter son débourbage statique. Dans certains cas, on prolonge ce maintien à température basse pendant plusieurs jours sur bourbes fines (Stabulation Liquide à Froid) avant tout départ en fermentation.Contraintes thermiques

Température : il faut refroidir entre 5 et 10°C pour des stabulations prolongées afin d'empêcher le départ en fermentation.Le refroidissement doit être rapide, achevé dans les heures qui suivent l'extraction des moûts : cela entraîne souvent des besoins thermiques (puissances disponibles, surfaces d'échanges, …) importants.

Quelques aspects oenologiques

Ce refroidissement ne dispense pas de pratiquer au mieux le sulfitage – toujours nécessaire mais à dose pouvant être réduite – ou l'enzymage, le bentonitage dans certains cas.Un débourbage plus strict (turbidité < 100 NTU) - au froid - donne des moûts plus dépouillés mais pouvant présenter ensuite des difficultés de fermentation et donner des vins trop maigres. Une turbidité > 150 NTU peut apporter un risque de goûts grossiers.

La Stabulation Liquide à Froid - au moins 4 à 6 jours avant départ en fermentation – donne souvent des vins plus aromatiques, plus gras, plus longs en bouche sans risques particuliers.

Cuvaison et extraction

Principe

L'extraction de la couleur et des tanins des vins rouges lors de la cuvaison est largement augmentée par la température. La température maximale pratique à rechercher n'est limitée que par son effet inhibiteur sur la fermentation alcoolique, au delà de 35°C environ.Contraintes thermiques

Dans la région bordelaise, selon les conditions climatiques, le réchauffement des vins rouges en cuvaison est utile - ou indispensable - environ 1 année sur 2, peut-être plus, tout particulièrement dans le cas de cuves petites ou moyennes (moins de 200-300 hL), en acier, extérieures…Un chauffage précoce, dès l'encuvage, permet de " lancer la fermentation " et de réduire les besoins thermiques ultérieurs.

Une régulation efficace permet d'optimiser cette extraction sans risques d'arrêts de fermentation alcoolique.

Quelques aspects oenologiques

La maîtrise des températures de cuvaison ne dispense pas des saines pratiques oenologiques : aérations, remontages, surveillance des fermentations…Une température de cuvaison élevée et maintenue longtemps à plus de 30°C conduit à des vins plus colorés, plus tanniques, plus charnus … particulièrement en " année froide ". Cette pratique s'applique plutôt à des vins de garde.

Cette cuvaison peut être complétée, parfois remplacée, par d'autres techniques " thermiques " plus énergiques : thermovinification par chauffage de la vendange vers 70°C avant fermentation, Macération Finale à Chaud vers 50°C - 55°C après fermentation alcoolique et avant fermentation malolactique, pendant 12 à 24 h. Ces deux dernières techniques demandent beaucoup de précautions (abri de l'air, état sanitaire...).

Fermentation alcoolique

Principe

La fermentation à température modérée, vers 18-20°C, permet la préservation des arômes issus des raisins et la formation "d'arômes de fermentation" respectant la typicité des vins et donc l'obtention de vins nouveaux plus aromatiques.Les contraintes thermiques

Le plus souvent, dans la région bordelaise, il faut refroidir les vins en fermentation pour maintenir la température dans les limites de 18-20°C. Les besoins thermiques totaux d'un chai varient beaucoup (température ambiante, volume et matériaux des cuves, …) mais présentent toujours un maximum très important par rapport aux besoins moyens. Une bonne maîtrise des rythmes d'apport des raisins et une régulation systématique des températures, dès l'encuvage, permettent de beaucoup réduire l'importance de ces besoins "de pointe".Quelques aspects oenologiques

La température optimale est surtout importante à respecter pendant la première partie de la fermentation, jusqu'à une densité de 1,010 environ.En fin de fermentation, il est sans danger et parfois utile de laisser remonter la température vers 20°C ou un peu plus pour faciliter la complète transformation des sucres.

Des températures de fermentation nettement plus basses, vers 15°C ou moins, éventuellement avec des levures "cryophiles", ne semblent pas donner de résultats améliorés dans la plupart des cas bordelais.

Ces arômes de fermentation sont très utiles, ils diminuent légèrement au cours du vieillissement et ils ne peuvent donc pas remplacer les "arômes primaires" du raisin qui demeurent essentiels.

Fermentation d'achèvement

Principe

La fermentation alcoolique des derniers grammes de sucre et la fermentation malolactique ne se déroulent bien qu'à une température suffisante, de l'ordre de 18-22°C. Des températures nettement supérieures sont inutiles et peuvent favoriser certaines altérations bactériennes.Contraintes thermiques

Le plus souvent, dans la région bordelaise, il faut réchauffer les vins pour les maintenir à température suffisante, surtout dans le cas de fermentations en petites cuves, en acier, extérieures…, les années tardives…Les besoins thermiques sont presque toujours très faibles, limités à la compensation des pertes de chaleur vers l'atmosphère.

Quelques aspects oenologiques

Les fermentations d'achèvement languissantes sont à la fois cause de soucis pour le vinificateur et de risques de pertes de qualité pour les vins.Malgré son importance, la température n'est pas le seul facteur important. On doit bien maîtriser, souvent de façon préventive, les excès de SO2, le manque de "facteurs de survie", l'accumulation d'inhibiteurs de fermentation (acides en C8 et C10), l'insuffisance des populations levuriennes ou bactériennes…

Dans tous les cas, les interventions thermiques doivent être faites de façon préventive, avant les éventuelles difficultés d'achèvement de fermentation alcoolique ou de développement de la fermentation malo-lactique : les interventions curatives sont plus coûteuses et moins efficaces, voire dangereuses.

Mutage

Principe

Le mutage des vins blancs moelleux consiste en l'arrêt de la fermentation alcoolique quand l'équilibre alcool acquis / sucres résiduels désiré est atteint. Le moyen le plus utilisé consiste à ajouter en une seule fois une dose massive de SO2. L'utilisation du froid facilite le blocage de la fermentation et permet d'économiser le SO2.Contraintes thermiques

L'abaissement de la température du moût en fermentation vers 5 à 10 °C en quelques heures freine la fermentation alcoolique.Quelques aspects oenologiques

Les levures restant vivantes, le sulfitage doit être important et intervenir rapidement pour éviter la reprise de la fermentation au réchauffement.Le SO2 est d'autant plus efficace qu'il y a moins de levures à inhiber et qu'elles sont moins actives ; Le froid y contribue. Il est conseillé de réduire le nombre de levures avant ou après mutage, grâce à un soutirage ou par tout autre moyen : centrifugation, filtration.

Pour obtenir une bonne conservation de ces vins, il faut de toute façon éliminer les levures le plus rapidement possible.

Pré-stabilisation biologique

Principe

Le refroidissement des vins ayant achevé leur fermentation alcoolique (et malolactique) facilite leur stabilisation biologique en favorisant l'inhibition et la précipitation des levures et des bactéries devenues inutiles puis nuisibles.Contraintes thermiques

Le refroidissement précoce des vins, après fermentations, permet de reproduire à volonté le froid hivernal trop tardif ou insuffisant. Il est souhaitable d'amener assez rapidement, en quelques jours, le vin vers 10°C ou moins si possible et de l'y laisser plusieurs jours.Le traitement est particulièrement simple et économique dans les cuves équipées d'échangeurs "internes" (immergés, double paroi). Les puissances nécessaires sont faibles car le traitement est étalé sur des périodes longues, souvent déjà froides.

Quelques aspects oenologiques

Cette pratique est hautement recommandable pour épurer – préstabiliser– tous les vins, dès que l'on a ajusté le SO2 libre à une valeur suffisante pour le vin à refroidir, en cuves bien pleines et bien fermées.Pour les vins blancs liquoreux, on peut pratiquer ce refroidissement – à température aussi basse que possible – avant, pendant et/ou après le mutage.

Ce refroidissement peut être associé à des traitements (collages, filtrations) plus faciles, sur des vins plus dépouillés.

Il ne remplace aucunement les traitements spécifiques de stabilisation tartrique et peut parfois en diminuer l'efficacité.

Stabilisation des vins par la chaleur

Principe

Le chauffage des vins à haute température permet la destruction des levures et bactéries et assure leur stabilité biologique : on parle alors de pasteurisation, thermolisation…Contraintes thermiques

Les conditions thermiques à appliquer (température et durée) varient avec les vins (degré, nombre de germes) et sont à déterminer dans chaque cas (ex. : nombre "d'unités de pasteurisation").On atteint souvent des températures de l'ordre de 50-70°C suivant le type de pasteurisation. Ces températures demandent des puissances importantes et des installations bien adaptées pour éventuellement refroidir ces vins.

Cette opération doit se faire obligatoirement à l'abri de l'air, être exécutée sous le contrôle d'un oenologue et avec un matériel adapté.

Quelques aspects oenologiques

Ces traitements thermiques à températures élevées sont relativement rares, surtout pour les vins de qualité.Ils demandent toujours beaucoup de soins oenologiques : SO2, CO2, prévention des aérations, stérilité après traitements, stabilisation colloïdale, contrôles gustatifs… Il ne doit pas y avoir de recontamination.

Stabilisation tartrique

Principe

A basse température - vers 0°C et au-dessous - le bitartrate de potassium en sursaturation dans les vins précipite et est éliminé par filtration; on supprime ainsi les risques de précipitations tartriques en bouteille.Contraintes thermiques

On fait aujourd'hui appel à trois techniques principales :- La stabulation à froid pendant 15 à 20 jours à la limite de la congélation vers -5°C environ, parfois avec filtration intermédiaire.

- Le traitement "par contact" en quelques heures vers 0°C, avec ensemencement massif par du bitartrate de potassium micronisé.

- Le traitement continu, en quelques dizaines de minutes, vers 0/-5°C avec ou sans ensemencement et en continu dans des appareils spécialisés.

Quelques aspects oenologiques

La réussite de ces traitements exige un rigoureux contrôle oenologique (tests de stabilité, température de saturation, mini-contact etc..) avant et après traitement.On doit maîtriser l'ensemble des paramètres oenologiques traditionnels (oxydation, SO2, CO2, etc..) pour respecter totalement les qualités organoleptiques des vins.

Elle convient bien aux vins rouges dont elle stabilise également la matière colorante.

Intérêts à l'appliquer sur vins jeunes :

- plus d'efficacité (sursaturation)

- laisse le temps au vin de se "remettre" du traitement

Elevage et conservation des vins

Principe

L'élevage et la conservation des vins sont sensibles aux conditions des températures ; des valeurs élevées accélèrent les phénomènes biochimiques ralentis par des températures plus basses. Les valeurs optimales sont très variables selon les vins, leurs modes de commercialisation.Contraintes thermiques

L'élevage des vins (en cuves ou en barriques) bénéficie souvent de températures variant, sans excès, au cours de l'année, par exemple entre 5 et 20°C environ. Des températures constantes freinent cet élevage.La conservation des vins en bouteilles bénéficie de conditions inverses : température aussi stable que possible, par exemple entre 10 et 15°C, en proscrivant les valeurs trop basses pouvant aller jusqu'au gel (ex. : janvier 1985) ou trop hautes et dépassant 18-20°C.

Les maîtrises de températures commencent toujours par une isolation suffisante des locaux. La ventilation, l'aération et la climatisation de chais demandent une sérieuse réflexion. Ces deux facteurs d'ambiance que sont la température et l'humidité sont pratiquement dans tous les cas indissociables et doivent être respectés simultanément. Leur importance varie selon qu'il s'agit d'un chai abritant des vins en cuves, en bouteilles ou en barriques.

Si l'on dispose actuellement d'équipements importants et performants en matière thermique, les connaissances d'ordre oenologique sont par contre très limitées dans ce domaine et mériteraient une étude plus approfondie.

Documentation

Voir la liste des documentsVoir + - Distribution des fluides - 2019

- Organes de régulation et de pilotage pour les installations de maitrise des temperatures - 2019

- Bilan thermique - 2019

- Etude de la macération préfermentaire à chaud - 2013

- Macération préfermentaire - 2013

- La thermo-détente : nouvel outil de thermovinification - 2009

- Bilan thermique et énergétique d'une cave - 2007

- Evaluation du procédé de vinification par flash détente dans le bordelais - 2006

- Maitrise des temperatures au chai et cuviers - 2004