Matériel d'hygiène

L'hygiène dans un chai est essentielle pour prévenir les contaminations microbiennes pouvant altérer le vin. Il est crucial de mettre en place des procédures rigoureuses pour garantir la propreté des équipements de vinification et de conservation. Les étapes de nettoyage éliminent les souillures visibles, tandis que la désinfection neutralise les micro-organismes résiduels.

En adaptant les techniques de nettoyage aux différents matériaux et types de souillures, un plan d'hygiène structuré assure une production de vin de qualité optimale.

En adaptant les techniques de nettoyage aux différents matériaux et types de souillures, un plan d'hygiène structuré assure une production de vin de qualité optimale.

Introduction à l'hygiène au chai

La cuverie – qu'elle soit de vinification ou de conservation – et tout le matériel en contact avec le raisin, le moût ou le vin, sont des supports propices à la contamination en micro-organismes, principales sources d'altérations des vins, avant ou après conditionnement.Toutes ces surfaces doivent faire l'objet d'un soin attentif qui se traduit par la mise en place de procédures d'hygiène, pour lesquelles on distingue les procédures de nettoyage et celles de désinfection.

Nettoyer une cuve, c'est obtenir un contenant sain, c'est-à-dire totalement dépourvu de tartre, correctement affranchi et soigneusement désinfecté.

Le détartrage, comme toute opération de nettoyage, comprend 4 étapes : le mouillage (le détergent entre en contact avec la souillure et établit une force d'adhésion plus grande que celle existant entre support et souillure), le déplacement de la souillure (la composition détergente s'adsorbe sur le support, enrobe la souillure, qui peut alors se détacher en formant des agrégats), le maintien de la souillure à l'écart de la surface à nettoyer (la dispersion de la souillure et la séparation dans la solution détergente par l'action mécanique et la circulation en régime turbulent), puis enfin, l'élimination de la souillure par rinçage.

La différence de rugosité (forte rugosité : ciment, bois / faible rugosité : acier inoxydable, résine époxydique) explique la différence de mise en oeuvre de procédures, plus simples et plus faciles suivant le type de revêtement. C'est un élément important au même titre que les notions d'accessibilité, de vieillissement et de nettoyabilité des différents équipements (surfaces ouvertes, circuits fermés …).

La matière active utilisée dans la solution de nettoyage sera adaptée à la souillure.

Elle devra respecter le support et la nature des matériaux le constituant.

Elle devra respecter le support et la nature des matériaux le constituant.

Les souillures organiques sont liées au produit et aux résiduels endogènes apportés par le jus de raisin, le moût ou le vin tel que les matières colorantes, les tanins, les tartres, les sucres, avec pour dénominateur commun le pH bas (entre 3,5 et 4) de ces résiduels.

Au contraire, les sels minéraux (Calcium et Magnésium essentiellement) apportés par l'eau utilisée dans les différentes procédures vont apporter des résiduels tel que le tartre minéral ou calcaire, qui seront plutôt à pH élevé (entre 9 et 10).

En chimie, un principe de base est appliqué pour éliminer les souillures selon leur classification sur l'échelle de pH :

- pour éliminer des souillures organiques à Ph acide, on utilisera un produit alcalin

- pour éliminer des souillures minérales à Ph alcalin, on utilisera un produit acide

L'opération de nettoyage a pour objectif l'élimination des souillures visuelles ou adhérant à une surface. Elle consiste à décoller la souillure avant de la dissoudre. La plupart du temps, l'eau seule ne mouille pas suffisamment, au sens chimique, et n'a pas les propriétés suffisantes pour éliminer les souillures.

- L'utilisation conjointe de la chaleur et/ou de la pression (effet mécanique) peut permettre d'obtenir un nettoyage plus pertinent.

- L'utilisation d'un détergent est souvent nécessaire pour casser la tension superficielle et les forces d'adhésion qui se sont créées entre le support et la souillure (force exprimée en Newton/mètre).

L'acide nitrique est utilisé pour l'élimination des sels minéraux ou pour la passivation des surfaces en acier inoxydables (intérieurs de circuits vins ou parois des cuves) afin de redonner une brillance aux surfaces

Pour éliminer une épaisseur de tartre vinaigre sur les parois d'une cuve, on va mettre en oeuvre une solution avec un détergent alcalin et un process de circuit fermé pendant un certain temps, jusqu'à dissolution totale du tartre.

Les composants principaux que l'on peut rencontrer dans un produit de nettoyage, en plus de la matière active (molécule de base) sont :

- Tensio-actifs (action chimique),

- Agent séquestrant (pièges à calcium, magnésium),

- Inhibiteur d'entartrage, de corrosion,

- Agent oxydant (élimination des matières colorantes),

- Désinfectant associé (dans le cas d'un détergent désinfectant).

L'opération de désinfection vise à éliminer les microorganismes qui subsistent sur les surfaces après la mise en oeuvre du nettoyage. Le mode d'action général d'un produit désinfectant consiste à fixer son principe actif sur la paroi cellulaire, puis dénaturer, détruire les protéines de la membrane cytoplasmique ou oxyder les constituants membranaires.

Cela conduit à une perforation et un blocage du métabolisme du microorganisme, aux conséquences létales.

La désinfection est une opération où le résultat est momentané : les risques de contamination sont de nouveau présents en fonction des conditions environnementales du chai (courant d'air, cuves en fermentation).

C'est pourquoi il est conseillé de désinfecter une surface à un moment le plus proche de l'utilisation de l'équipement.

C'est pourquoi il est conseillé de désinfecter une surface à un moment le plus proche de l'utilisation de l'équipement.

Le chlore est la matière active oxydante qui a longtemps été utilisée, pour ses nombreux avantages (action détergente, désinfectante, dérougissante et désodorisante) il a été banni il y a environ 25 ans, pour être reconnu comme étant un facteur précurseur de la formation des TCA (TriChloroAnisols), communiquant aux vins les fameux goûts de bouchon ou de liège.

Un vin stocké dans une cuve pouvait avoir ce goût, sans pour autant être en contact avec un bouchon de liège !

Pour remettre les choses dans leur contexte, à ce jour le chlore n'est pas interdit (il est beaucoup utilisé dans d'autres secteurs de l'agroalimentaire).

A noter également que dans la mise en place d'un plan d'hygiène sans chlore sur un site de production, il faudra bien entendu prendre en compte l'approvisionnement et la composition de l'eau, qui sera utilisée pour les nettoyages et les rinçages, et, s'assurer qu'elle n'apporte aucune contamination chlorée...

L 'acide peracétique est de plus en plus utilisé car très efficace rapidement sur un ensemble de microorganismes. Les ammoniums quaternaires et les amines sont utilisés de façon anecdotique.

Les sols et les murs sont des supports de organismes et des vecteurs des risques d'altérations, tout comme la présence d'eaux stagnantes. Assurer leur propreté et l'évacuation des eaux est souhaitable.

La mise en oeuvre du nettoyage et de la désinfection

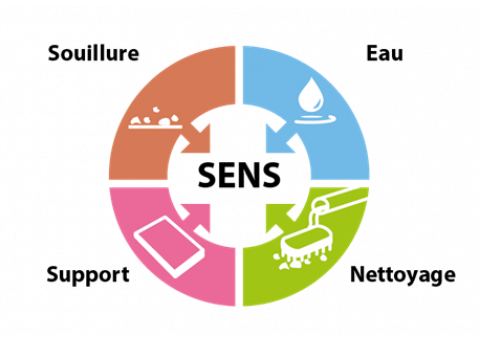

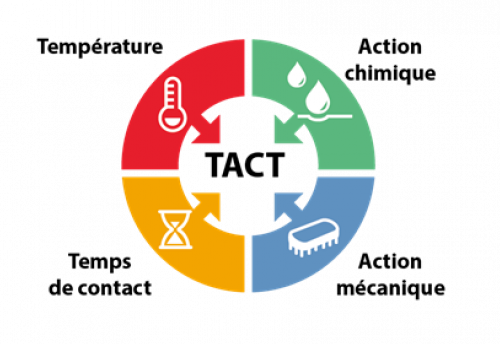

L'inventaire des équipements, des surfaces, et des risques liés à chacune des opérations de production conduit à la mise en oeuvre des procédures d'hygiène. Elles doivent être adaptées à la nature du matériau et son état de surface, à la géométrie des équipements, à la nature de la souillure : le concept de bon SENS. Elle doivent prendre en compte les moyens disponibles et les plus adaptés : le concept de travail avec TACT.

Principe de bon SENS

Principe de travail avec TACT

Principe de travail avec TACTLe plan d'hygiène

Le plan d'hygiène est l'aboutissement de la mise en place des procédures de nettoyage et désinfection. Il peut être résumé en 8 étapes :- Etudier l'approvisionnement en eau (où ? débit ? pression ? qualité ?)

- Faire l'inventaire des installations à traiter

- Lister les types de matériaux utilisés (corrosion)

- Faire le choix des process de nettoyage et/ou désinfection

- Déterminer les équipements nécessaires (fréquence d'utilisation, durée, faisabilité de l'installation)

- Définir des moyens de contrôle

- Veiller à la sécurité des opérateurs

- S'assurer du bon respect de l'environnement

- Qui ? (Quel personnel en quantité et en compétence pour les opérations de nettoyage et de désinfection ?)

- Quand ? (A quel moment ? Après quelle utilisation ? Avec quelle fréquence ?)

- Comment ?

- Quels matériels utiliser (manuels, mécaniques)

- Quels produits ? quelle durée ?

Cas particulier de nettoyage : le détartrage

Généralités sur le détartrage

L'opération de détartrage

Pour la plupart des cuveries, quels que soient les efforts de récupération du bitartrate sous forme de cristaux, le détartrage chimique reste indispensable. Il constitue la première des opérations de nettoyage.Il est conseillé de détartrer les cuves vides avant la période de récolte, et de procéder à un détartrage – en particulier pour les cuves – après chaque soutirage, pour éviter que la couche ne se consolide et devienne une source de contamination du vin ou du matériel et augmente le risque d'altération microbienne. Ne pas oublier l'affranchissement des cuves en béton (acide tartrique 2%) après l'opération de détartrage.

Le détartrage ne concerne pas uniquement la cuverie. Les canalisations (tuyauteries, robinetteries), les circuits de traitement thermique de la vendange (échangeurs), les filtres, les matériels de récolte, transport et traitement de la vendange, sont autant de surfaces où les cristaux de tartre peuvent se déposer et s'accumuler. Outre le dysfonctionnement que cela peut provoquer, ces souillures favorisent le développement des moisissures.

Les cristaux de tartre peuvent également contribuer à terme à une dégradation de la paroi de la cuve (dépassivation de l'inox, ternissement des résines ou des plastiques, désagrégation du ciment).

L'opération de détartrage est une étape incontournable de l'hygiène du matériel. Outre la maîtrise des micro-organismes d'altération (contamination du matériel et du vin), cette opération contribue à optimiser le travail au chai par une maîtrise des coûts énergétiques (échangeurs thermiques), des coûts de personnel (opérations régulières) et par une meilleure efficacité et pérennité du matériel (maintenance).

Pour la cuverie et la tuyauteurie, la mise en place d'un détartrage chimique se fera en circuit fermé (15 à 40 minutes) ou par trempage (quelques heures), après une étape de prélavage à l'eau froide en eau perdue le plus souvent. Il sera suivi d'un rinçage à l'eau pour éliminer les traces de résidus chimiques.

Afin d'éviter la dénaturation du revêtement de certaines cuves, il est impératif de limiter la concentration en soude à 30g/L.

Il convient de vérifier la compatibilité d'un tel traitement chimique avec chacun des matériaux traités et d'adapter une concentration compatible.

Afin d'éviter la détérioration des pompes par les cristaux de tartre résiduels, un bac tampon avec crépine est conseillé dans la mise en place d'un circuit fermé pour le détartrage d'une cuve. Tout dispositif de rétention du tartre placé en amont de la pompe évite ainsi tout endommagement.

La réussite d'une opération de détartrage est liée, outre la nature du support et l'importance de la couche de tartre, à la solution détartrante utilisée (un alcalin fort, souvent à base de soude), sa concentration, la durée de son application et le matériel mis en oeuvre. Il apparait également, au niveau de la cuverie, que le détartrage en milieu fermé a ses limites, pour une question d'accessibilité du détartrant à l'ensemble de la surface (nettoyabilité) : robinet de dégustation, vannes et joints, seront correctement détartrés si la procédure associe un démontage de ces éléments.

L'acide tartrique, le tartre

Composant naturel du raisin et du vin, l'acide tartrique – une fraction – précipite au cours de l'élaboration – sous l'influence notamment de l'abaissement de la température et de l'augmentation du degré alcoolique – sous forme de cristaux de bitartrate de potassium.

Ceux-ci ont tendance à s'accrocher sur les supports en contact avec le vin sous l'effet de plusieurs phénomènes : tensions interfaciales, forces de Vander Waal et forces électrostatiques.

Le tartre ainsi formé constitue une structure vivante qui renferme des micro-organismes qui n'attendent pour se développer que de trouver des conditions favorables : humidité, température, substrats.

Ces conditions sont réunies dès que la cuve est remplie et peuvent mener à des altérations.

Ceux-ci ont tendance à s'accrocher sur les supports en contact avec le vin sous l'effet de plusieurs phénomènes : tensions interfaciales, forces de Vander Waal et forces électrostatiques.

Le tartre ainsi formé constitue une structure vivante qui renferme des micro-organismes qui n'attendent pour se développer que de trouver des conditions favorables : humidité, température, substrats.

Ces conditions sont réunies dès que la cuve est remplie et peuvent mener à des altérations.

Cuve entartrée

Le détartrage constitue une des étapes les plus importantes du nettoyage. Par ailleurs, il n'est pas envisageable de désinfecter efficacement un support qui n'est pas parfaitement propre. Le tartre est une souillure ; vouloir désinfecter une surface entartrée est utopique et même dangereux, puisqu'on aura des difficultés à parfaitement bien les rincer.

Le détergent détartrant

Le détergent détartrant doit détacher mettre en solution et disperser le tartre adhérant. Son action principale, quand l'agent principal est la soude, repose sur une solubilisation du bitartrate de potassium avec formation d'un tartrate double de potassium et de sodium.

Son action sera renforcée – pour séparer la souillure de la surface en établissant une force d'adhésion plus grande que celles existant entre support et souillure – par la présence de substances tensioactives (qui abaissent la tension superficielle du liquide de détartrage et les tensions interfaciales) et/ou des agents séquestrants et surfactants.

Son action sera renforcée – pour séparer la souillure de la surface en établissant une force d'adhésion plus grande que celles existant entre support et souillure – par la présence de substances tensioactives (qui abaissent la tension superficielle du liquide de détartrage et les tensions interfaciales) et/ou des agents séquestrants et surfactants.

Détartrage à la soude d'une cuve inox

La soude

La soude détruit les cristaux de tartre par saponification et facilite sa solubilisation et sa désagrégation. Dans le cas des agents alcalins forts destinés à détartrer les surfaces « ouvertes » - récolte, transport et traitement de la vendange – comme la machine à vendanger, les conquets de réception, les caisses, la présence d'un agent moussant permet d'appliquer le détartrant en situation statique. Cette application met en oeuvre un matériel spécifique qui associe généralement l'air comprimé pour former la mousse adhérente : le canon à mousse.L'hypochlorite de sodium

Compatible chimiquement avec la soude et certains agents de surfaces (tensio-actifs), des agents oxydants comme l'hypochlorite de sodium, peuvent être associés en renforçant la détergence par leur action oxydante non sélective, qui aide à la destruction des souillures difficiles à éliminer, ou en apportant une action désinfectante (cas des cuves ou surfaces entartrées et moisies).Le prélavage

Très rapidement après le soutirage du vin, un prélavage à l'eau permet d'assurer le décrochage d'une partie des cristaux fixés aux parois de la cuve. Ce décrochage est d'autant plus facile que le lavage intervient rapidement, que la température de l'eau est élevée et que l'effet mécanique lié au dispositif de nettoyage est important.Un prélavage contribue ainsi à diminuer de manière significative la quantité de soude de détartrage. Un prélavage à l'eau chaude et sous pression peut être suffisant à éviter un détartrage chimique. Les quantités d'eau chaude sous pression nécessaires au détartrage sont comparables aux volumes de solutions alcalines utilisés pour le détartrage à la soude (en moyenne 2 L d'eau par HL de cuverie).

Le décollement du tartre sous l'effet de la pression permet sa récupération dans les eaux de lavage et limite considérablement la pollution générée par le détartrage. Elle est deux fois moins importante que lors de détartrage à la soude. Si c'est une opération pénible physiquement, et dévoreuse de temps, le détartrage à l'eau chaude sous pression augmente la réussite du traitement chimique et en réduit son pouvoir polluant.

Si la couche de tartre est plus importante, il faut augmenter la quantité de produit, ou sa concentration. C'est ce paramètre qui va conditionner la saturation – et son efficacité – de la solution alcaline et sa réutilisation.

La mise en oeuvre d'une opération de détartrage, quel que soit le moment ou la surface (matériel ouvert ou fermé, sols,…), doit être préparée. Si les notions de propreté et d'hygiène semblent simples de prime abord, elles doivent être comprises par le personnel de cave. Une formation est indispensable ; elle insistera sur l'importance de l'hygiène et ses conséquences sur le produit. Elle abordera les différentes phases du détartrage – qui constitue les différentes phases d'un nettoyage, le détartrage pouvant être considéré comme un nettoyage particulier : prélavage, détartrage chimique, rinçage.

Les différents produits utilisés doivent être connus (composition, action, dose, consignes de sécurité), ainsi que leur mise en oeuvre. Enfin, d'un commun accord avec l'ensemble du personnel, au sein du plan d'hygiène général, l'opération doit répondre aux questions :

- Quoi ? : quels matériels faut-il détartrer ?

- Quand ? : à quel moment ? Après quelle utilisation ? À quelle fréquence ?

- Comment ? : avec quel matériel d'application ?

Avant le détartrage proprement dit, la première phase consiste à préparer la surface à détartrer :

- Vidanger et évacuer les produits fabriqués (vendanges, moûts, vins) en ouvrant les purges de corps de pompes, les trappes de visite, les vannes, etc…

- Ranger (après nettoyage) tous les petits matériels qui peuvent gêner la circulation du personnel ou limiter l'évacuation des eaux : pompes, tuyaux, seaux, palettes.

- Eliminer les cristaux de tartre est un préambule à l'opération de détartrage.

- Evacuer les déchets solides à l'aide de raclettes, balais et pelles. En effet, l'entrainement de grandes quantités de matières solides nécessite beaucoup d'eau et obstrue les caniveaux et les décanteurs.

- Rendre au maximum disponible les surfaces à traiter : cage ou hérisson à égrappoir, tapis du convoyeur de vendange, surfaces extérieures ou intérieures des cuves, déroulage des tuyaux.

- Mise en place du matériel : tuyaux, préparation des nettoyeurs à pression, des canons à mousse, pompes, bac et crépine de réception (pour le circuit fermé), système d'arrosage (buse, jet).

Cristaux de tartre

Vanne entartrée

L'objectif de la phase de prélavage est d'évacuer le maximum de saletés des surfaces. Il est important de le réaliser le plus rapidement possible, avant le séchage des saletés, qu'elles soient à l'intérieur d'un pressoir ou d'une cuve tout juste soutirée. L'eau sera le principal agent de prélavage, mais comme nous avons pu le voir, son action peut être renforcée par plusieurs moyens :

- Mécanique : la pression permet un décollage plus facile. Les pressions maximales à utiliser sont de l'ordre de 25 bars, car, au-delà, le décrochage est parfait mais les souillures sont déplacées, voir brumisées dans l'air.

- Débit : un gros volume d'eau permet un entrainement important des souillures

- Trempage ou contact : un temps de contact important de l'eau / ou la mousse, avec les surfaces, augmente la capacité de dissolution du tartre

- Température : l'eau chaude facilite le décrochage d'une partie du tartre.

L'opération de détartrage

Projeter une solution sur les parois internes de la cuve se fait par l'intermédiaire d'un dispositif arroseur. La difficulté de décrochage est liée à la nature du matériau constituant la paroi de la cuve et à sa rugosité. A ce titre, des observations réalisées dans différents chais confirment l'aptitude des matériaux à s'accrocher plus ou moins fortement avec le tartre.Logiquement, les cuves en béton brut et en bois sont celles qui retiennent le plus les cristaux de tartre et qui demandent les volumes d'eau les plus importants, et les flux de pollution les plus conséquents.

| Type de cuve | Adhérence | Résistance au décollement | Volume d'eau utilisé (1/100 hl) |

Flux de pollution (g de DCO/100 hl) |

|---|---|---|---|---|

| Béton brut | Forte | Forte | 133 | 1567 |

| Bois | Forte | Forte | 107 | 1808 |

| Revêtement époxy | Forte | Faible | 108 | 2394 |

| Fibre de verre | Moyenne | Moyenne | 65 | 1452 |

| Inox 2B | Moyenne | Moyenne à forte | 101 | 1040 |

| Inox électropoli | Faible | Faible | 34 | 672 |

Le détartrage des cuves en ciment, ciment verré et céramique, doit être suivi d'un affranchissement, afin de protéger le ciment du vin du à la migration de calcium et autres composés. Cet affranchissement est généralement réalisé à l'acide tartrique (en circuit fermé) et il est suivi, après séchage (24h environ) par un rinçage à l'eau froide.

De même, la couche de passivation – dégradée par les souillures et l'opération de détartrage chimique – doit être reformée sur la paroi des cuves en acier inoxydable.

Quand les solutions de détartrage ne sont pas recyclées, leur élimination, conformément à la réglementation, est possible seulement si elles sont neutralisées.

Pour les surfaces « ouvertes » - matériels de récolte, transport et traitement de la vendange – le système d'arroseur n'est pas adapté. La solution du produit détartrant moussant est beaucoup plus adéquate : la mousse permet d'adhérer à la totalité de la surface entartrée et le temps d'action est géré par le rinçage final à l'eau, qui met fin au contact entre la formulation chimique et la surface. Ainsi, le canon à mousse se développe dans les chais ; il permet, en outre, de traiter les murs, les surfaces extérieures des cuves ou les sols. Par rapport à la solution d'aspersion pour la cuverie, la solution « mousse » présente certaines limites, notamment par le fait de l'absence d'action mécanique. Les résultats sont malgré tout très satisfaisants.

La mise en oeuvre d'une opération de détartrage, quel que soit le moment ou la surface (matériel ouvert ou fermé, sols,…), doit être préparée. Si les notions de propreté et d'hygiène semblent simples de prime abord, elles doivent être comprises par le personnel de cave. Une formation est indispensable ; elle insistera sur l'importance de l'hygiène et ses conséquences sur le produit. Elle abordera les différentes phases du détartrage – qui constitue les différentes phases d'un nettoyage, le détartrage pouvant être considéré comme un nettoyage particulier : prélavage, détartrage chimique, rinçage.

Les différents produits utilisés doivent être connus (composition, action, dose, consignes de sécurité), ainsi que leur mise en oeuvre.

Paramètres pratiques de mise en oeuvre

La plupart des détartrants chimiques sont fortement caustiques (pH d'une solution à 1% à 20°C > 13) et obtenus à partir d'un mélange concentré d'agents alcalins, d'agents séquestrants et de tensio-actifs.Il convient de suivre très attentivement les recommandations données par le fabriquant (fiche technique) quant à :

- La compatibilité avec la nature du matériau

- La concentration d'utilisation : elle va dépendre de l'importance de l'encrassement (épaisseur du tartre) et de la nature du matériau

- La température d'utilisation

- Le temps de contact

Circuit fermé pour le détartrage d'une cuve

On verse dans la cuve ou dans le bac de recyclage le minimum d'eau nécessaire pour établir un circuit fermé (100 à 500 litres) et la pompe est mise en marche (photo 4). Dans un récipient à part, la solution détartrante est préparée : elle est incorporée au circuit fermé progressivement pur éviter les chocs thermiques (qui accompagnent la dissolution) qui pourraient détériorer la pompe ou les tuyauteries.

La solution est appliquée en circuit fermé, à l'aide de buses ou sphères de lavage. Il est parfois nécessaire de déplacer ce matériel, en cours du cycle, pour atteindre la totalité de la surface de la cuve.

La concentration pratiquée conditionne la rapidité du détartrage. Les concentrations mentionnées par le fabriquant sont souvent très larges, et il est souvent possible de travailler à des concentrations les plus faibles de la gamme proposée.

Ne pas négliger la possibilité de travailler à des températures plus élevées que la température ambiante, quand cela est proposée, afin d‘optimiser l'efficacité du détartrage ou le temps de contact.

Le circuit fermé est adapté également au détartrage des filtres (Kieselguhr, à tambour…), après le prélavage. Les temps d'application sont assez variables (10 à 90 min).

A la fin d'un cycle de détartrage en circuit fermé, si la cuve est totalement détartrée (contrôle visuel) on peut utiliser la solution pour une autre cuve. S'il subsiste du tartre, cela signifie que la solution est saturée. Il convient alors de renouveler l'opération (ne pas recharger la solution). Dans le cas où l'on souhaite recycler ces solutions, et quand cela est possible, il est impératif de bien les saturer. Consulter le fournisseur ou le prestataire qui propose le recyclage.

Pour ce qui est d'une application en trempage, il convient de suivre les préconisations du fabriquant. Le trempage des parties démontées permet au détartrant d'agir sur toutes leurs surfaces.

L'absence d'action mécanique, dans le cas du trempage, oblige généralement à un temps de contact plus important (jusqu'à quelques heures) qu'il convient de respecter.

L'absence d'action mécanique, dans le cas du trempage, oblige généralement à un temps de contact plus important (jusqu'à quelques heures) qu'il convient de respecter.

Dans le cas d'un détartrage de surfaces dites « ouvertes », l'utilisation d'un détartrant moussant est la plus adaptée.

La mousse adhère à l'ensemble des surfaces horizontales ou verticales. Les temps de contact recommandés ne dépassent généralement pas les 60 minutes (la mousse finit par « décrocher »). Les outils d'application (canon à mousse, centrale) proposés sur le marché, sans investissement très important, remplissent correctement cette fonction, à condition de respecter les préconisations.

Bien rincer

Toute mise en oeuvre d'une opération de détartrage se termine par un rinçage. Le ou les rinçages à l'eau interviennent quand le contrôle (visuel la plupart du temps) confirme la réussite du détartrage chimique. Dans le cas d'un circuit fermé, le temps de rinçage doit être suffisant pour éliminer la totalité de la solution basique.Il existe alors plusieurs moyens de contrôler que le rinçage est suffisant ; soit par l'absence de résidus chimiques (test à la phénolphtaléine), soit en vérifiant le retour du pH de l'eau de rinçage à un pH neutre, ou plus exactement au pH de la même eau en sortie de robinet.

Test à la phénolphtaléine

Recueillir environ 10 cL de l'eau provenant de l'égouttage du matériel ou de la surface.

Verser quelques gouttes de phénolphtaléine. Le rinçage du matériel est correct quand aucune coloration rose n'apparaît.

Recueillir environ 10 cL de l'eau provenant de l'égouttage du matériel ou de la surface.

Verser quelques gouttes de phénolphtaléine. Le rinçage du matériel est correct quand aucune coloration rose n'apparaît.

Dans le cas d'une application de mousse sur une surface, la disparition complète de la mousse indique la fin du rinçage. Il est cependant souhaitable de procéder à un test à la phénolphtaléine ou avec un indicateur de pH.

Plusieurs rinçages séquentiels sont plus efficaces qu'un seul rinçage continu, pour un temps identique d'arrosage.

Enfin, on s'assurera que sur toutes les parties détartrées l'eau s'évacue. En effet, les accumulations d'eaux résiduelles (corps de pompe, point bas de tuyauteries) sont potentiellement des milieux de culture.

ntiellement des milieux de culture.

Charge organique

La solution de détartrage représente une solution de pollution organique importante, par la présence du bitartrate et toxique en raison de la présence importante de sodium et d'un niveau de pH élevé. La préoccupation majeure est de réduire le volume de ces effluents. Pour cela, le choix des surfaces, des matériaux, est connu. La mise en place d'opérations préalables au détartrage (prélavage, pression, eau chaude) permet d'optimiser les volumes à traiter.Le recyclage des solutions de soude est un moyen de plus en plus répandu pour limiter fortement le rejet des effluents. Enfin, pour des questions de sécurité, la protection de l'opérateur est incontournable afin de réduire les risques d'accidents.

De par sa composition chimique, le tartre – plus exactement le bitartrate de potassium – dépôt organominéral, possède une aptitude d'adhésion aux matériaux constituant la plupart des matériels et équipements rencontrés dans la filière viti-vinicole. Cette force d'accrochage est étroitement liée à la rugosité du support.

Longtemps réalisé mécaniquement, le détartrage des cuves et autres matériels est, la plupart du temps aujourd'hui, réalisé à la soude. Il repose sur une solubilisation du bitartrate de potassium avec formation d'un tartrate double de potassium et de sodium : le sel de seignette. Le bitartrate de potassium, soluble, est ainsi éliminé dans la solution de détartrage.

La charge organique (charge polluante) des effluents de détartrage est très élevée. Des teneurs en DBO5 (Demande Biologique en Oxygène à 5 jours : c'est la quantité d'oxygène nécessaire, pendant 5 jours, aux micro-organismes contenus dans l'eau pour oxyder une partie des matières carbonées) supérieures à 50.000 mgO2/L sont courantes, de même que le niveau de DCO (Demande Chimique en Oxygène : c'est la quantité d'oxygène qu'il faut, grâce à des réactifs chimiques puissants, pour oxyder les matières contenues dans l'effluent) (souvent supérieures à 100.000 mgO2/L).

Les jus de détartrage sont caractérisés par un pH élevé qui peut perturber l'équilibre d'un milieu naturel ou d'un processus de traitement biologique. D'un point de vue pratique, le personnel réalisant le détartrage utilise souvent une quantité constante de soude pour chacune des cuves, sans tenir compte de la quantité de tartre à éliminer. Ceci explique la grande variabilité des teneurs en DBO5 et DCO.

Maîtriser les effluents pour l'environnement

La charge polluante constituée par les solutions de détartrage est très importante. Elle est constituée principalement d'eau. C'est, dans un premier temps, par une meilleure gestion des flux d'eau en cave que la maîtrise de la charge polluante sera possible, en :- Limitant l'impact de la charge polluante et donc préservant la qualité du milieu naturel

- Limitant la consommation d'eau

- Réduisant la facture d'eau

- Réduisant la facture liée à la gestion des effluents en aval (infrastructures, fonctionnement, maintenance)

- Optimisant le traitement épuratoire des effluents vinicoles

La sensibilisation du personnel est un facteur important pour réduire les consommations d'eau sans remettre en cause la qualité du détartrage. Ne pas laisser un robinet ouvert inutilement (par l'utilisation de pistolet à arrêt automatique), réaliser des pré-nettoyages à sec, contrôler les installations pour chasser les fuites masquées ou visibles, sont autant des gestes élémentaires permettant l'économie de l'eau. Le résultat est avant tout lié au souci permanent du personnel d'encadrement de limiter le gaspillage. Le suivi des consommations est fortement recommandé pour prévenir toute surconsommation.

Réduire le volume d'eau et la charge polluante, consiste également à optimiser la procédure mise en place : nature et concentration du produit, temps de contact, température, importance de l'effet mécanique. Ces paramètres ont déjà été présentés et on insistera juste sur l'utilisation d'eau chaude au prélavage, la bonne adéquation du système d'arrosage avec le volume de la cuve et l'importance du contrôle de rinçage.

L'utilisation du canon à mousse pour les surfaces ouvertes (et parties verticales en particulier) est un outil qui permet de réduire de façon significative les volumes d'effluents et d'eau surtout (pour le rinçage notamment).

Une réduction importante de la charge polluante peut être obtenue par une récupération de la solution de détartrage, associée à un recyclage du tartre (photo ci-contre). Cette méthode consiste à utiliser une solution de détartrage, spécialement mise au point, afin d'obtenir une dissolution importante du bitartrate.

D'un point de vue pratique, la concentration de la solution en bitartrate, inversement proportionnelle au potentiel de dissolution, est suivie par densité.

Le recyclage du bitartrate est réalisé selon une méthode mise au point par J-P. Faure. Dans le liquide de détartrage, la première précipitation sous forme de tartrate acide de potassium est effectuée par acidification (acide sulfurique) du milieu, jusqu'à un pH de 3,56

La solution à traiter est placée dans une cuve d'agitation pendant 1 heure, puis suit une décantation de 12 heures. Les cristaux sont alors récupérés et séchés. Le surnageant qui contient encore plus de 20 g d'acide tartrique est traité par une distillation. Ces jus sont acidifiés puis un lait de carbonate de calcium est ajouté. Cette acidification permet de former du sulfate de calcium, indispensable à la récupération de la moitié de l'acide tartrique non précipité par le carbonate de calcium. Les cristaux de tartre de calcium récupérés sont essorés puis séchés.

Ce type de recyclage et récupération doit être privilégié pour les caves de taille importante. A l'échelle du chai plus petit, cette récupération passe par des centres de collecte locale ou régionale.

Le recyclage des emballages vides de solutions commerciales détartrantes, est un moyen supplémentaire de maîtriser les effluents.

Le dernier facteur important qui influence la charge polluante, par l'aptitude à la formation et adhésion de tartre, est la nature du matériau. Ainsi, l'importance de l'entartrage dépend de la nature de la surface (tableau 5) et de son état de surface.

| Matériau (cuve) | Aptitude à l'entartrage | Résistance au décollement | Incidence sur les eaux de prélavage | Nécessité d'un détartrage |

|---|---|---|---|---|

| Béton brut, bois | Forte | Forte | Volume d'eau élevé, flux de pollution important | Oui (polluant) |

| Revêtement époxy | Forte | Forte | Volume d'eau élevé, flux de pollution important | Non |

| Inox 2B, fibre de verre | Moyenne | Moyenne à forte | Volume d'eau et flux de pollution moyens | Souvent (assez polluant) |

| Inox électropoli | Faible | Faible | Volume d'eau et flux de pollution très faibles | Non |

Les dépôts sont plus faibles sur les cuves en Inox B2 (inox couramment utilisé dans la filière) et en fibre de verre, mais un détartrage s'impose souvent. Le revêtement époxy s'entartre facilement mais le décollement est facile : les eaux de lavage et flux sont importants, mais le détartrage n'est pas nécessaire.

L'électropolissage de l'inox limite fortement l'entartrage : les volumes d'eau et les flux de pollution sont très faibles et le détartrage n'est pas nécessaire.

L'état d'usure des surfaces est à prendre en considération pour la procédure mise en place.

Inox et détartrage

Porte de cuve entartrée

L'entartrage d'une surface en acier inoxydable (inox) dépend du type de finition. La finition glacé de laminage à froid décapé (codifiée 2B) est la plus couramment utilisée. Le recuit brillant (codifié 2RB), dont la rugosité est plus faible, limite l'accrochage du tartre par rapport à la finition 2B. C'est la surface électropolie qui présente la plus faible aptitude à l'entartrage, mais présente un investissement bien supérieur, qui peut « se récupérer » à long terme.

La nature des soudures (cordon de soudure) a une incidence sur l'aptitude à l'entartrage : il est plus important pour une soudure brute (décapée ou non) que sur soudure polie ou meulée.

Enfin, quel que soit le matériau, l'état d'usure change considérablement l'aptitude à l'entartrage ; il concerne les surfaces (paroi de la cuve, porte de décuvage...), mais également les joints.

La nature des soudures (cordon de soudure) a une incidence sur l'aptitude à l'entartrage : il est plus important pour une soudure brute (décapée ou non) que sur soudure polie ou meulée.

Enfin, quel que soit le matériau, l'état d'usure change considérablement l'aptitude à l'entartrage ; il concerne les surfaces (paroi de la cuve, porte de décuvage...), mais également les joints.

Sécurité

Fiche technique

Les solutions de détartrage sont caractérisées, généralement, par un pH très alcalin et il convient de respecter les conditions de mise en oeuvre, qui sont présentées sur la fiche technique du produit. Cette fiche, qui accompagne au chai chacun de ces produits dangereux, renseigne sur les propriétés principales, son mode d'emploi (concentration, temps de contact…). Elle contient des recommandations pour la manipulation et les stockages.Fiche de données sécurité

La fiche de données de sécurité, qui identifie le fournisseur, renseigne sur les composantes et leurs dangers. Elle présente les mesures de premiers secours, les précautions à prendre, les informations toxiques, écologiques et relatives à l'élimination, le transport du produit, comme la réglementation le demande.Etiquette

Pour compléter ces éléments, l'étiquette présente sur l'emballage, confirme la nature du produit et le pictogramme y associe les risques pour la santé et l'environnement.Protection individuelle

Le port des gants et des lunettes de protection est obligatoire si le produit est classé corrosif, nocif ou toxique, ce qui est le cas des produits caustiques. Le port des gants et des lunettes de protection évite tout contact entre le produit et la peau ou toute projection de produit dans les yeux lors de son utilisation. Il évite de se brûler et évite les problèmes éventuels d'allergie. Il faudra utiliser des gants imperméables et compatibles avec l'utilisation de produits alcalins (en néoprène ou nitrile par exemple).Risques

Le mélange d'un produit caustique concentré à un produit oxydant, constitue toujours aujourd'hui, malheureusement, une des causes les plus courantes d'accident au travail (dégagement brutal d'oxygène, de chaleur, projections).D'une façon générale

- En cas de dilution, toujours mettre l'eau en premier (pour éviter les risques de projection, de mousse…)

- Eviter de compléter le niveau du nouveau produit avec un fond de l'ancien périmé (contamination du nouveau produit avec risque de dépôts,…)

- Toujours utiliser le produit dans son conditionnement d'origine adapté (ne pas faire de déconditionnement)

- Ne jamais laisser traîner des produits non identifiés et non étiquetés

- Nommer un responsable précis pour l'approvisionnement en produits (changement de bidon) ; responsable qui sera formé

- Porter les protections de sécurité pour toute manipulation : gants et lunettes de protection

- Manipuler les produits purs à proximité d'un point d'eau ou d'un poste de sécurité

- Ne pas surdoser les produits

Et pour ce qui concerne le stockage

- Toujours stocker les produits à l'abri de la chaleur, dans un local ventilé, réservé à cet usage et identifié sur le plan du site, avec un registre

- Si nécessaire, utiliser un bac de rétention en cas de fuite accidentelle

- Ne pas stocker ensemble des produits chimiquement incompatibles en mélange entre eux

- Ne jamais empiler les produits

Plan de détartrage

Quel que soit le process utilisé et en plus de la formation du personnel, il convient de bâtir son plan de détartrage en respectant les étapes suivantes :- Etudier l'approvisionnement en eau (où, qualité, quantité)

- Faire l'inventaire des surfaces ou installations à traiter (matériels, locaux) et des matériaux en contact

- Déterminer le process et les équipements nécessaires, ainsi que les modalités de mise en oeuvre (fréquence d'usage, durée, moment de la journée)

- Définir les moyens de contrôles (rinçages, résultats)

- Veiller à la sécurité des opérateurs (fiche de données sécurité) et s'assurer du bon respect de l'environnement (maîtrise des volumes d'effluents et de leur nature)

Il est impératif d'afficher les consignes de sécurité et d'utilisation dans les lieux concernés : matériel concerné, opération, fréquence, produit, dose, préparation, mode d'application, temps de contact, test de rinçage.

Documentation

Voir la liste des documentsVoir + - Optimiser les procédures pour sécuriser la production et réduire la consommation en eau - 2023

- Communiqué de presse : Guide des Bonnes Pratiques d'Hygiène - 2018

- Bioadhésion, nettoyabilité et optimisation de l’utilisation de l’eau dans les opérations d’hygiène - 2017

- Hygiène et nettoyabilite - 2016

- Optimisation des procédures par une meilleure compréhension des phénomènes de bio-adhésion - 2015

- Recueil de recommandations de bonnes pratiques d’hygiène à destination des consommateurs - 2013

- Préparation du chai avant les vendanges - 2010

- Grand ménage dans les chais avant la récolte - 2008

- Les carnets de l'eau : les barriques - 2007

- Les carnets de l'eau : les cuves - 2007

- Paquet d'hygiène et HACCP - 2006