Echangeur

Les échangeurs en oenologie, internes et externes, assurent la thermorégulation des cuves de vinification ou d'élevage en contrôlant la température grâce à un fluide caloporteur (eau, glycol).

Les échangeurs internes sont adaptés pour les fermentations mais moins pour les traitements thermiques exigeants. Ils doivent être installés sans raccords dans les cuves pour éviter les fuites.

Les échangeurs externes, plus puissants, sont utilisés pour des traitements thermiques rapides et de gros volumes (thermovinification, stabilisation). Leur choix dépend du type de produit et des températures à atteindre, avec divers modèles disponibles selon les besoins spécifiques.

Les échangeurs internes sont adaptés pour les fermentations mais moins pour les traitements thermiques exigeants. Ils doivent être installés sans raccords dans les cuves pour éviter les fuites.

Les échangeurs externes, plus puissants, sont utilisés pour des traitements thermiques rapides et de gros volumes (thermovinification, stabilisation). Leur choix dépend du type de produit et des températures à atteindre, avec divers modèles disponibles selon les besoins spécifiques.

Echangeur interne

Les échangeurs "internes" et "ceinture" associés à une production d'eau chaude ou une production d'eau glacée ou glycolée constituent la meilleure solution pour le contrôle des températures de fermentations alcooliques et malolactiques ainsi que pour les phases de maintien en stabulation ou macération. Ils sont en revanche peu ou pas adaptés aux traitements thermiques qui demandent une puissance importante.Il est normalement déconseillé de faire circuler de l'eau glycolée dans des échangeurs internes, à cause des risques de fuites dans la cuve. Ces risques peuvent être très limités si l'installation est correctement éprouvée à une pression supérieure à la pression d'utilisation (pression d'épreuve) et ne comporte pas de raccords à l'intérieur des cuves.

Équipée de vannes automatiques et de régulateurs de température, une telle installation peut contrôler tout un cuvier 24h/24 sans aucun brassage du moût ou du vin.

Sur certains refroidisseurs-réchauffeurs vinicoles (exemple : cryo-canne), l'évaporateur est constitué d'un échangeur de type serpentin pouvant être immergé dans une cuve.

Présentation technique

Les échangeurs internes, les ceintures ou doubles enveloppes permettent un chauffage ou un refroidissement progressif du moût, de la vendange ou du vin à l'intérieur d'une cuve (serpentins, drapeaux, radiateurs) ou autour d'une cuve (ceintures, doubles enveloppes).

Ces échangeurs sont alimentés en eau glacée ou glycolée ou en eau chaude à partir des réseaux de distribution décrits au chapitre « Distribution des fluides ». Nous ne traiterons pas ici des échangeurs intégrés dans les groupes de froid ou dans les refroidisseurs-réchauffeurs vinicoles qui fonctionnent sur le même principe mais en détente directe.

Ces échangeurs sont alimentés en eau glacée ou glycolée ou en eau chaude à partir des réseaux de distribution décrits au chapitre « Distribution des fluides ». Nous ne traiterons pas ici des échangeurs intégrés dans les groupes de froid ou dans les refroidisseurs-réchauffeurs vinicoles qui fonctionnent sur le même principe mais en détente directe.

Eléments principaux

Pour les échangeurs internes, les nuances d'inox utilisées dans le vinicole vont du 304 et 304L au 316L. Les traitements de surface sont de type 2B (laminé à froid glacé) ou, pour diminuer l'entartrage, de type 2RB (laminé à froid recuit brillant) ou avec polissage mécanique, chimique ou électrochimique.Les soudures

La qualité des soudures, toujours présentes quel que soit le type d'échangeur, doit être irréprochable. Ces soudures doivent être effectuées à l'abri de l'air (procédés TIG ou autres) et leur finition par meulage ou polissage favorisera un nettoyage plus facileCas particulier de l'échangeur KREYER KTH

Ce serpentin extensible est muni d'un flotteur qui lui permet de rester à la surface du liquide et de suivre ainsi le remplissage de la cuve en ayant toute sa surface d'échange immergée dans le liquide à traiter.Cet échangeur est exclusivement réservé aux traitements thermiques en phase liquide (moût ou vin).

Echangeur interne kreyer

Systèmes annexes

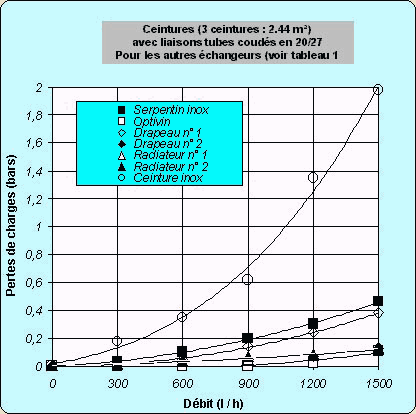

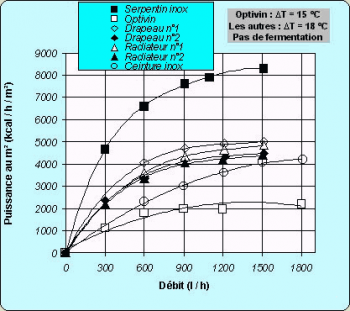

Des soupapes de sécurité tarées doivent parfois être installées sur le circuit échangeur, lorsque celui-ci ne supporte pas des pressions qui peuvent éventuellement être atteintes dans le réseau hydraulique (cas des ceintures ou doubles enveloppes). En règle générale, il est obligatoire que le bureau d'étude ou l'installateur connaisse les pressions d'épreuve et de service (en fonction du débit) de ces échangeurs.A titre d'exemple, le graphique de la figure 1 présente les pertes de charges mesurées en fonction du débit sur un échantillon d'échangeurs.

La pression d'épreuve maximum conseillée pour les serpentins, les drapeaux ou les radiateurs est de 10 bars (pression de service de 2 à 3 bars). Celle des ceintures et double enveloppe est de 4 bars (pression de service de 2 à 3 bars).

La mise en place des échangeurs au dessus du réseau hydraulique de distribution et d'évacuation entraîne l'installation obligatoire de purgeurs automatiques d'air au point haut du circuit échangeur.Certains échangeurs sont munis d'orifices de purge en points bas qui permettent une vidange totale du circuit.

La pression d'épreuve maximum conseillée pour les serpentins, les drapeaux ou les radiateurs est de 10 bars (pression de service de 2 à 3 bars). Celle des ceintures et double enveloppe est de 4 bars (pression de service de 2 à 3 bars).

La mise en place des échangeurs au dessus du réseau hydraulique de distribution et d'évacuation entraîne l'installation obligatoire de purgeurs automatiques d'air au point haut du circuit échangeur.Certains échangeurs sont munis d'orifices de purge en points bas qui permettent une vidange totale du circuit.

Pertes de charge des échangeurs en fonction du débit

Mise en oeuvre

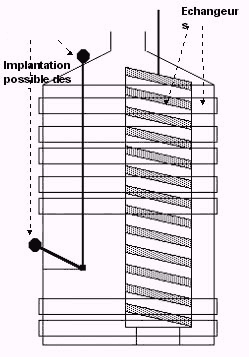

Echangeurs vinifications blancs

Les échangeurs dans les cuves de refroidissement ou de fermentation doivent être placés de façon à intervenir à partir du haut de la cuve, de façon à refroidir le moût de manière homogène. La mesure de température par la sonde doit se situer environ à 1/3 de la cuve en partant du bas et à peu près à mi-distance entre le centre et la paroi de la cuve ou, dans le cas d'échangeurs internes, entre l'échangeur et la paroi. Dans le cas d'échangeurs internes, ceux-ci doivent être exempts de raccords à l'intérieur des cuves à cause des risques de fuites (soudures uniquement, éventuellement raccords coniques avec garantie installateur).Les échangeurs doivent être démontables (système de gaine avec presse étoupe recommandé) mais fixés rigidement en haut et en bas lors des opérations. L'installation à poste fixe durant les vinifications est fortement recommandée.

Les sondes de température doivent être démontables (système de gaine recommandé) mais fixées rigidement en haut ou sur le coté de la cuve lors des opérations.

Schéma d'une cuve de vinification en blanc

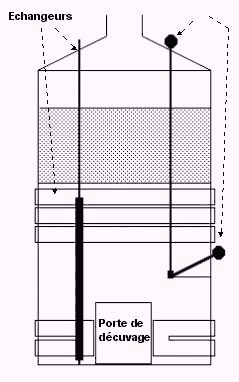

Echangeurs vinifications rouges

Les échangeurs dans les cuves de vinification rouge doivent être placés de façon à intervenir uniquement dans le jus, en dessous du chapeau de marc et plutôt en partie basse de la cuve (malolactiques), c'est-à-dire, pour les vinifications bordelaises, dans la moitié inférieure de la cuve, au-dessus des lies. La mesure de température par la sonde doit se situer environ à 1/3 de la cuve en partant du bas (si possible hauteur réglable) et à peu près à mi-distance entre l'échangeur et la paroi de la cuve.L'échangeur (dans le cas d'un drapeau ou d'un radiateur) doit se présenter de côté, vu de la porte du bas de la cuve, de façon à gêner le moins possible au décuvage (position excentrée recommandée).

Les échangeurs doivent être démontables (système de gaine recommandé) mais fixés rigidement en haut et en bas lors des opérations. L'installation à poste fixe est fortement recommandée.

Les sondes de température doivent être également démontables mais fixées rigidement en haut ou sur le coté de la cuve lors des opérations.

Les échangeurs doivent être exempts de raccords à l'intérieur des cuves à cause des risques de fuites (soudures uniquement, éventuellement raccords coniques avec garantie installateur).

Schéma d'une cuve de vinification en rouge

Choix du matériel

La détermination d'une surface d'échangeur s'effectue toujours à débit optimisé, c'est à dire au débit nécessaire pour obtenir les performances optimum de l'échangeur.

Le tableau et la figure ci-dessous permettent d'estimer ces débits pour un échantillonnage d'échang

ΔT : Ecart de température entre l'eau et le moût ou le vineurs.

Puissance des échangeurs en fonction du débit

| Type d'échangeur | Optivin | Ceinture inox | Drapeau n°1 | Drapeau n°2 | Radiateur n°1 | Radiateur n°2 | Serpentin inox |

|---|---|---|---|---|---|---|---|

| Surface (m²) | 1,04 | 3,25 | 1 | 1,31 | 1,2 | 1 | 0,68 |

| Débit optimisé (L/h) | 1200 | 2000 | 1500 | 1500 | 1500 | 1500 | 1500 |

Pour ce débit optimisé, la détermination de la puissance au m² de l'échangeur (Q/m²) dépend du type d'échangeur utilisé et de l'écart de température DTlog entre le moût ou le vin et la température de l'eau qui circule dans l'échangeur.

Cette relation peut être obtenue soit à l'aide des polynômes de degré 2 du tableau ci-dessous soit à l'aide des abaques de la figure ci-contre.

Cette relation peut être obtenue soit à l'aide des polynômes de degré 2 du tableau ci-dessous soit à l'aide des abaques de la figure ci-contre.

Puissance des échangeurs en fonction du DTLOG

| Q/m² = A * DTlog² + B * DTlog + C | COEFFICIENT A | COEFFICIENT B | COEFFICIENT C |

|---|---|---|---|

| CEINTURE INOX | 5.0389 | 142.03 | -155.78 |

| DRAPEAU INOX | 6.8629 | 166.06 | -30.107 |

| RADIATEUR INOX | 6.8629 | 166.06 | -30.107 |

| SERPENTIN INOX | 13.535 | 323.15 | -207.02 |

OPTIVIN |

-0.493 | 160.08 | -44.491 |

La surface d'échange nécessaire pour la cuve à équiper dépend de la puissance maximum à fournir pour cette cuve, déterminée au bilan thermique.

La surface d'échange calculée est donnée par la relation :

S calculée (m²) = Puissance maxi cuve /Puissance au m² de l'échangeur

La surface d'échange à installer est alors donnée par la relation :

Surface d'échange S (m²) = S calculée (m²) + Coef. d'encrassement * S calculée (m²)

* Sur ce type d'échangeur, le coefficient d'encrassement est fixé à 25 %

Exemple numérique :

Une cuve de vinification de 200 hl nécessite une puissance maxi Q = 5747 frig/h pour le maintien de sa température de fermentation à 18 °C (voir chapitre « Evaluation des besoins thermiques »).

L'eau glacée à l'entrée de l'échangeur est à une température de 6 °C et sort de l'échangeur à 9 °C. Le débit d'eau est de l'ordre de 2 m3/h.

DT log =( (18-6) + (18-9)) / 2 = 10.5 °C

Pour un serpentin Inox la puissance au m² est :

Q/m² = 13.535 * (10.5²) + 323.15 * 10.5 - 207.02

Q/m² = 4678 frig/h/m²

La surface d'échange calculée est : S calculée = Q / (Q/m²) = 5747 / 4678 = 1.23 m²

La surface d'échange à installer est alors : S = 1.23 + (1.23 * 0.25) = 1.6 m²

Une cuve de vinification de 200 hl nécessite une puissance maxi Q = 5747 frig/h pour le maintien de sa température de fermentation à 18 °C (voir chapitre « Evaluation des besoins thermiques »).

L'eau glacée à l'entrée de l'échangeur est à une température de 6 °C et sort de l'échangeur à 9 °C. Le débit d'eau est de l'ordre de 2 m3/h.

DT log =( (18-6) + (18-9)) / 2 = 10.5 °C

Pour un serpentin Inox la puissance au m² est :

Q/m² = 13.535 * (10.5²) + 323.15 * 10.5 - 207.02

Q/m² = 4678 frig/h/m²

La surface d'échange calculée est : S calculée = Q / (Q/m²) = 5747 / 4678 = 1.23 m²

La surface d'échange à installer est alors : S = 1.23 + (1.23 * 0.25) = 1.6 m²

Dans le cas d'échangeurs ceinture ou double enveloppe, il est nécessaire de tenir compte des pertes thermiques vers l'air ambiant de ce type d'échangeur. Cette puissance doit être ajouter au bilan thermique global. La figure 4, permet d'estimer ces pertes.

* L'eau glycolée s'impose lorsqu'il est nécessaire d'atteindre des températures de moût ou de vin inférieures à 10 °C (Stabulation à froid, stabilisation tartrique etc.).

Exemple numérique :

Une cuve de vinification de 200 hl nécessite une puissance Q = 5747 frig/h pour le maintien en température de fermentation à 18 °C.

L'eau glacée à l'entrée de l'a ceinture est à une température de 6 °C et sort à 9 °C.

Q/m² = 1891 frig/h/m² ( 5.0389 * (10.5²) + 142.03 * 10.5 - 155.78)

S calculée = Q / (Q/m²) = 5747 / 1891 = 3.04 m²

Surface d'échange à installer : S = 3 + (3 * 0.25) = 3.75 m²

Perte thermique de la ceinture Q = 3.75 m² * 500 frig/h/m2 = 1875 frig/h (voir abaque)

Une cuve de vinification de 200 hl nécessite une puissance Q = 5747 frig/h pour le maintien en température de fermentation à 18 °C.

L'eau glacée à l'entrée de l'a ceinture est à une température de 6 °C et sort à 9 °C.

Q/m² = 1891 frig/h/m² ( 5.0389 * (10.5²) + 142.03 * 10.5 - 155.78)

S calculée = Q / (Q/m²) = 5747 / 1891 = 3.04 m²

Surface d'échange à installer : S = 3 + (3 * 0.25) = 3.75 m²

Perte thermique de la ceinture Q = 3.75 m² * 500 frig/h/m2 = 1875 frig/h (voir abaque)

* L'eau glycolée s'impose lorsqu'il est nécessaire d'atteindre des températures de moût ou de vin inférieures à 10 °C (Stabulation à froid, stabilisation tartrique etc.).

Echangeur externe

L'échangeur externe, associé à une production d'eau chaude, de vapeur ou une production d'eau glacée ou glycolée possède un champ d'action très large pour toutes les opérations faisant appel à une puissance thermique importante :

- Refroidissement dynamique des moûts à basse température

- Refroidissement dynamique de la vendange

- Thermovinification

- Macération finale à chaud à haute température

- Stabilisation tartrique des vins pour les unités importantes

Echangeur externe

Les choix du type d'échangeur et des caractéristiques des fluides caloporteurs doivent être faits en fonction des températures à atteindre et du type de produit à traiter.

Présentation technique

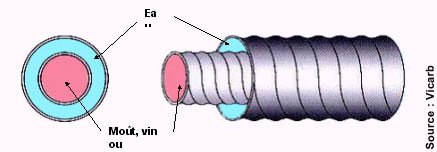

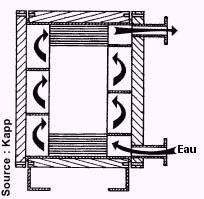

Les échangeurs externes permettent un chauffage ou un refroidissement rapide du moût, de la vendange ou du vin mis en circulation par une pompe. Ces échangeurs sont alimentés en eau glacée ou glycolée, eau chaude ou vapeur. Nous ne traiterons pas ici des échangeurs intégrés dans les groupes de froid ou dans les refroidisseurs-réchauffeurs vinicoles qui fonctionnent sur le même principe (l'eau y est remplacée par le fluide frigorigène).Echangeur multitubulaire

Echangeur multitubulaire : Source Vicard

Echangeur coaxial

Echangeur coaxial : Source Vicard

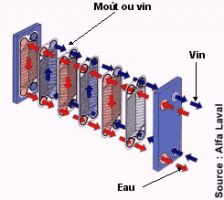

Echangeurs à plaques

Les échangeurs à plaques sont surtout utilisés pour le vin lors des phases de stabilisation tartriques des vins, de pasteurisation ou pour les mises en bouteilles à température contrôlée.

Echangeur

Echangeur à plaques

Echangeur à surface raclée

Cas particulier des échangeurs à surface raclée

Cet échangeur est surtout utilisé pour le traitement thermique de produits visqueux (type vendange). Le racleur en rotation permet à la fois un brassage du produit permettant une homogénéisation de la température et le nettoyage permanent de la surface d'échange.Les contreparties de cette amélioration du rendement thermique sont d'une part une trituration accentuée de la vendange ou du moût, d'autre part une plus grande difficulté de nettoyage.Cas particulier des échangeurs à ruissellement d'eau

Les échangeurs à ruissellement d'eau fonctionnent sur le principe de l'évaporation d'eau sur des tubes dans lesquels circule le produit à refroidir. De part une consommation importante d'eau ou la mise en place d'une tour de refroidissement pour recycler l'eau, ce type d'échangeur n'est plus utilisé que dans les prérefroidissements de vendange thermovinifiée ou le refroidissement des vapeurs dans les process de flash-détente (société Iméca).

Echangeur à ruissellement d'eau

Eléments principaux

Les tubes ou les plaques utilisés doivent être en inox.Certains constructeurs d'échangeurs coaxiaux ou multitubulaires utilisent des tubes corrugués permettant d'améliorer le coefficient d'échange en mettant le produit en rotation dans la tubulure. Les diamètres ou les largeurs de passage utilisés pour le vinicole varient de 30-40 mm pour les moûts chargés à 70-140 mm pour de la vendange fraîche

Les échangeurs externes doivent être installés avec les éléments de contrôle et de sécurité propres à tout réseau hydraulique.

Le circuit vin, vendange ou moût doit comporter des thermomètres ou des sondes de température à l'entrée et à la sortie de l'échangeur. L'échangeur est muni d'une purge en point bas sur les circuits eau et vin.

Le circuit eau doit également disposer de ces éléments.

Mise en oeuvre

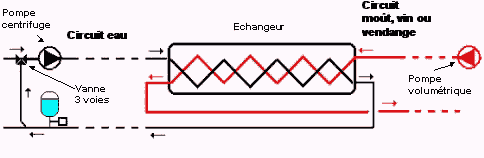

Pour obtenir les températures souhaitées à la sortie d'un échangeur externe, il est possible de jouer à la fois sur la température de l'eau à l'aide d'une vanne trois voies et sur le débit du moût, du vin ou de la vendange à l'aide d'une pompe volumétrique type à piston ou « queue de cochon » munie d'un variateur de débit.

Schéma de mise en oeuvre d'un échangeur externe

L'installation et la mise en route initiale d'un échangeur externe ne peut être réalisée que par une entreprise spécialisée.Cette entreprise doit fournir à l'utilisateur toutes les recommandations de redémarrage, d'utilisation et d'arrêt de l'échangeur sous la forme d'un manuel d'utilisation.Toutefois, un contrat d'hivernage et de remise en route peut être souscrit avec l'entreprise.

Choix du matériel

Ce type d'échangeur s'impose dans le cas de traitement thermique de gros volumes de moût ou de vendange et/ou lorsqu'on souhaite atteindre très rapidement une température donnée de manière homogène.Les opérations faisant appel à ce type de matériel sont les chauffages ou les refroidissements de vendange ou de moût avec de gros écarts de température (Thermovinification, macération initiale à froid, refroidissement des moûts de blanc, macération finale à chaud à haute température etc...).

La puissance thermique nécessaire pour l'opération à traiter (voir chapitre « Evaluation des besoins thermiques ») va conditionner la surface d'échange à mettre en place. La puissance d'un échangeur externe est donnée par la formule suivante :

Q = K * S * ΔTlog

avec :Q : Puissance calculée lors du bilan thermique (W ou frig/h ou kcal/h)

K : Coefficient global d'échange encrassé de l'échangeur (W/m²/°C ou Kcal/h/m²/°C)

S : Surface d'échange (m²)

ΔTlog : écart logarithmique de température entre l'entrée et la sortie d'un échangeur (°C)

ΔTlog ≡ (ΔTa + ΔTb) / 2 (formule approchée)

ou ΔTa = Teau(entrée) - Tvin(sortie)

et ΔTb = Teau(sortie) - Tvin(entrée)

ou ΔTa = Teau(entrée) - Tvin(sortie)

et ΔTb = Teau(sortie) - Tvin(entrée)

Exemple du refroidissement des moûts de blanc (voir chapitre « Evaluation Besoins thermiques ») à l'aide d'une échangeur multitubulaire :

Q calculé = 17890 frig/h

- Teau(entrée) = 7 °C - Tmoût(sortie) = 15 ° C

- Teau(sortie) = 13 °C - Tmoût(entrée) = 27 °C

→ ΔTlog = - 11 °C

K échangeur encrassé = 400 kcal/h/m²/°C = -400 frig/h/m²/°C

S = 17890 / -400 / -11 = 4.06 m²

Q calculé = 17890 frig/h

- Teau(entrée) = 7 °C - Tmoût(sortie) = 15 ° C

- Teau(sortie) = 13 °C - Tmoût(entrée) = 27 °C

→ ΔTlog = - 11 °C

K échangeur encrassé = 400 kcal/h/m²/°C = -400 frig/h/m²/°C

S = 17890 / -400 / -11 = 4.06 m²

Les échangeurs dynamiques externes que l'on trouve actuellement sur le marché sont recensés dans le tableau suivant :

| Type | Performances | Avantages | Inconvénients |

|---|---|---|---|

| MULTITUBULAIRE | Moyennes à bonnes | Traitement de moûts chargés Facilité de construction |

Longueur au sol importante |

| COAXIAL | Bonnes | Traitement de moûts chargés Bonne nettoyabilité |

Encombrement |

| A PLAQUES | Excellentes | Très performant Peu encombrant |

Pas adapté aux moûts trop chargés (section de passage trop faible) |

| COAXIAL GROSSE SECTION (Traitement vendange) |

Faibles | Traitement thermique homogène de toute la vendange | Surface d'échange et encombrement important |

| SURFACE RACLEE (Traitement vendange) |

Faibles à moyennes |

Traitement thermique homogène de toute la vendange avec brassage par racleur |

Les spécifications d'un échangeur externe doivent être mentionnées clairement dans une fiche de spécifications avec les éléments suivants permettant au bureau d'étude et à l'installateur de réaliser une implantation correcte.