Cuve de traitement thermique

Une cuve de traitement thermique sert à refroidir ou chauffer le moût ou le vin, assurant un contrôle précis des températures. Elle utilise un cycle thermodynamique réversible avec un fluide frigorigène, qui circule entre un évaporateur et un condenseur. L'évaporateur refroidit le liquide en absorbant de la chaleur, tandis que le condenseur le réchauffe en cédant de la chaleur. Ce système, doté d'un agitateur pour homogénéiser la température, est efficace pour les petites quantités et permet de stabiliser tartriquement, fermenter ou mettre en bouteille à température contrôlée.

La cuve de traitement thermique permet également de traiter directement le moût ou le vin. Cette cuve à usage polyvalent (refroidissement et chauffage) est assez bien adaptée au refroidissement des moûts ou des vins à basse température (du débourbage à froid jusqu'aux stabilisations tartriques).

Son utilisation en maîtrise des températures de fermentations ou de stabulation ne s'adresse qu'à des petits cuviers (< 5 cuves). Au delà, les manutentions de liquides deviennent trop importantes pour assurer un contrôle correct des températures. Cet appareil évite les brassages par pompe grâce à l'homogénéisation du liquide par un agitateur à pales à vitesse lente.

Son utilisation en maîtrise des températures de fermentations ou de stabulation ne s'adresse qu'à des petits cuviers (< 5 cuves). Au delà, les manutentions de liquides deviennent trop importantes pour assurer un contrôle correct des températures. Cet appareil évite les brassages par pompe grâce à l'homogénéisation du liquide par un agitateur à pales à vitesse lente.

Cuve de traitement thermique

Présentation technique

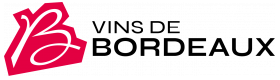

Figure 1 : Schéma d'une cuve de traitement thermique

Les cuves de traitement thermique, tout comme les groupes frigorifiques, comportent un circuit fermé comprenant les composants suivants :

évaporateur - compresseur - condenseur - détenteur.

Dans ce circuit circule un fluide frigorigène. Ce gaz liquéfié s'évapore dans un évaporateur sous la forme d'une double enveloppe de cuve en absorbant des calories (source froide). Recomprimé par un compresseur, il se condense dans un condenseur en dégageant des calories (source chaude).

Si le produit (moût, vin) est mis au contact de la source chaude (condenseur), l'appareil fonctionne en pompe à chaleur. Si le produit est mis au contact de la source froide (évaporateur), l'appareil fonctionne en groupe frigorifique.

Dans le secteur vinicole ces appareils peuvent au choix chauffer ou refroidir du moût ou du vin : ils sont réversibles.

Le cycle frigorifique est alors inversé au moyen d'une vanne à 4 voies qui permute le rôle des organes d'échange avec les deux sources. L'évaporateur (évacuant le froid) devient condenseur (évacuant le chaud) et réciproquement (voir figure 1).

évaporateur - compresseur - condenseur - détenteur.

Dans ce circuit circule un fluide frigorigène. Ce gaz liquéfié s'évapore dans un évaporateur sous la forme d'une double enveloppe de cuve en absorbant des calories (source froide). Recomprimé par un compresseur, il se condense dans un condenseur en dégageant des calories (source chaude).

Si le produit (moût, vin) est mis au contact de la source chaude (condenseur), l'appareil fonctionne en pompe à chaleur. Si le produit est mis au contact de la source froide (évaporateur), l'appareil fonctionne en groupe frigorifique.

Dans le secteur vinicole ces appareils peuvent au choix chauffer ou refroidir du moût ou du vin : ils sont réversibles.

Le cycle frigorifique est alors inversé au moyen d'une vanne à 4 voies qui permute le rôle des organes d'échange avec les deux sources. L'évaporateur (évacuant le froid) devient condenseur (évacuant le chaud) et réciproquement (voir figure 1).

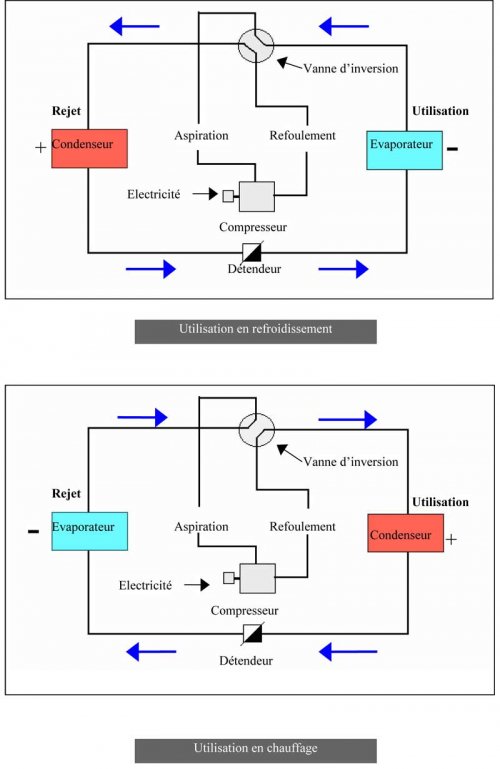

Eléments principaux

L'évaporateur

Tout liquide qui s'évapore absorbe de la chaleur. Le fluide frigorigène, en circulant dans l'évaporateur, passe de l'état liquide à l'état gazeux en absorbant la chaleur prise au produit à traiter, qu'ainsi il refroidit. L'évaporateur est donc un échangeur de chaleur où circule :- d'un côté, le fluide frigorigène,

- de l'autre, le fluide à refroidir (vin, moût).

Remarque : L'évaporateur qui est en fait l'enveloppe de la cuve doit être construit dans sa partie intérieure en inox 304 ou 316 L pour une utilisation directe sur le moût ou le vin.

Le compresseur

Animé par un moteur électrique, il aspire le fluide vaporisé dans l'évaporateur et le comprime: augmentant sa pression, il augmente sa température. Le fluide est refoulé à l'état gazeux à haute température et haute pression, ce qui lui permet d'être condensable.Le compresseur consomme de l'énergie électrique par son moteur d'entraînement.

Le condenseur

Dans cet échangeur, le gaz frigorigène chaud cède sa chaleur au fluide extérieur (air ou eau) qui se trouve à un niveau de température plus faible. Ce transfert de chaleur aboutit à la condensation du gaz.Le condenseur est donc un échangeur de chaleur dans lequel circule :

- d'un côté, le fluide frigorigène,

- de l'autre, le fluide à réchauffer (eau ou air).

Le détendeur

Lors de son passage dans le détendeur, la pression du fluide frigorigène diminue jusqu'à être ramenée à la pression de l'évaporateur, afin de faciliter sa vaporisation. Le cycle est ainsi bouclé.Mise en oeuvre

La mise en oeuvre d'une cuve de traitement thermique est d'une grande simplicité car ces cuves sont conçues de manière à être utilisées comme des cuves à vin traditionnelles.

Une sonde de température placée dans la cuve permet de contrôler la température et un régulateur électronique pilote le refroidissement ou le chauffage en fonction d'une température de consigne fixée par l'utilisateur.

Un agitateur à grandes pales peut être mis en route à une vitesse très lente de manière à homogénéiser la température, améliorer le coefficient d'échange de la cuve et éviter la prise en glace lors d'un traitement à très basse température.

Certains modèles intègrent d'autre part un système de lavage par diffuseur ou par l'arbre de l'agitateur ainsi qu'un piquage pour l'inertage éventuel de la cuve.

La géométrie de la cuve est de type cylindrique ou semi-cylindrique, horizontale ou verticale.

Une sonde de température placée dans la cuve permet de contrôler la température et un régulateur électronique pilote le refroidissement ou le chauffage en fonction d'une température de consigne fixée par l'utilisateur.

Un agitateur à grandes pales peut être mis en route à une vitesse très lente de manière à homogénéiser la température, améliorer le coefficient d'échange de la cuve et éviter la prise en glace lors d'un traitement à très basse température.

Certains modèles intègrent d'autre part un système de lavage par diffuseur ou par l'arbre de l'agitateur ainsi qu'un piquage pour l'inertage éventuel de la cuve.

La géométrie de la cuve est de type cylindrique ou semi-cylindrique, horizontale ou verticale.

Schéma d'une cuve de traitement thermique

Choix du matériel

Ce type d'appareil est surtout intéressant dans le cas de traitement thermique de moût ou de vin lorsqu'on souhaite atteindre très rapidement une température donnée de manière à la fois douce (sans transfert de vin) et homogène.Les opérations faisant appel à ce type de matériel sont les chauffages ou les refroidissements de moût avec des écarts de température de faible à grande amplitude (refroidissement des moûts de blanc, stabulation liquide à froid des moûts, mutage des vins blancs liquoreux, stabilisation tartrique des vins, mise en bouteilles à température contrôlée).Il peut également être utilisé dans les petites exploitations pour du rattrapage d'écarts de température lors des fermentations alcoolique ou malolactique. Dans ce cas, son utilisation intensive entraîne un déplacement fréquent des moûts et des vins à traiter.

La puissance d'une cuve de traitement thermique doit correspondre à la puissance thermique calculée pour l'opération à traiter ou pour l'ensemble du chai.

Q appareil = Q nécessaire

avec : Qnécessaire : Puissance calculée lors du bilan thermique (W ou frig/h ou kcal/h)

avec : Qnécessaire : Puissance calculée lors du bilan thermique (W ou frig/h ou kcal/h)

Exemple de l'équipement du cuvier de vinification blanc (voir chapitre « Evaluation Besoins thermiques ») à l'aide d'une cuve de traitement thermique :

Qnécessaire = 52000 frig/h

Qappareil= 52000 frig/h* = 60.5 kW*

Pour les conditions de températures de l'opération ( air : 25 °C, moût à 15 °C)

Qnécessaire = 52000 frig/h

Qappareil= 52000 frig/h* = 60.5 kW*

Pour les conditions de températures de l'opération ( air : 25 °C, moût à 15 °C)

La puissance de l'appareil, une fois déterminée doit donc être effective en fonction :

- De la température souhaitée du moût ou du vin

- De la température de l'air extérieur Du fluide utilisé (R22, R407, R134a, Ammoniac)

Dysfonctionnements : Questions - Réponses

Les cuves de traitements thermiques sont généralement munies d'indicateurs ou de voyants permettant de contrôler leur fonctionnement.La pression de refoulement

(indicateur ou voyant H.P.)Elle est analysée par un pressostat qui contrôle l'efficacité du processus de condensation. Toute perte d'efficacité entraînant une élévation de pression est due à :

- Des tubes sales dans le condenseur

- Une diminution du débit d'air (panne de ventilateur) ou d'eau sur le condenseur.

La pression à laquelle le réfrigérant s'évapore

(indicateur ou voyant B.P. ou L.P.)Elle est contrôlée par un pressostat B.P. Une trop basse pression est due à :

- Un manque de réfrigérant

- Un détendeur défectueux

- Un déshydrateur bouché

- Un dispositif de réduction de capacité défectueux.

La température du fluide quittant l'évaporateur

(indicateur ou voyant température)Elle est mesurée par un thermostat basse température. Les principales raisons d'une basse température de vin sont les suivantes :

- Une diminution du débit de vin (panne d'une pompe)

- Un point de consigne trop bas.

Pression effective au compresseur

Elle est mesurée par un pressostat d'huile qui donne la différence entre la pression d'huile dans le circuit de lubrification et la pression du carter d'aspiration. Toute baisse de pression d'huile peut être causée par :- Un manque d'huile

- Une pompe à huile défectueuse

- La résistance d'huile détruite favorisant la condensation du réfrigérant dans l'huile.