Tracteur

Le tracteur agricole, fruit de la mécanisation post Première Guerre mondiale, est devenu essentiel pour les exploitations agricoles modernes.

Son choix doit être raisonné en fonction de nombreux éléments permettant de le caractériser : spécificités moteur (puissance, couple, consommation), nature de sa transmission, système hydraulique (type et capacité) et spécificité comme l'attelage ou bien le poste de conduite.

Aujourd'hui, les tracteurs modernes intègrent des technologies avancées pour améliorer l'efficacité et le confort des utilisateurs tout en respectant les normes environnementales.

Son choix doit être raisonné en fonction de nombreux éléments permettant de le caractériser : spécificités moteur (puissance, couple, consommation), nature de sa transmission, système hydraulique (type et capacité) et spécificité comme l'attelage ou bien le poste de conduite.

Aujourd'hui, les tracteurs modernes intègrent des technologies avancées pour améliorer l'efficacité et le confort des utilisateurs tout en respectant les normes environnementales.

Motorisation

Inventé par Rudolph Diesel en 1897, le premier moteur diesel développait une puissance de 14,7 kW.Il a largement évolué depuis sa présentation en 1900 à l'Exposition Universelle de Paris.

Caractéristiques du moteur thermique

- Le couple (Nm) correspond à la capacité d'un moteur à résister à l'effort. Plus la valeur de couple est importante, plus le moteur aura la capacité de résister à un effort. Cette notion est importante lors de chantier de travail du sol.

- La réserve de couple correspond à la capacité de résistance d'un moteur à une augmentation ponctuelle de charge de travail, sans augmentation du régime moteur ou modification de la vitesse d'avancement. Elle s'exprime en %.

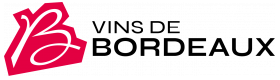

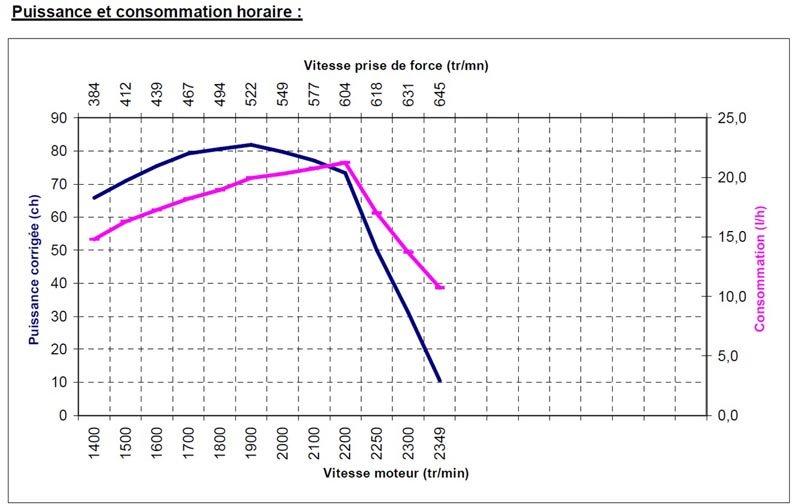

- La puissance (W) résulte de la multiplication du couple et de la vitesse de rotation du moteur. L'évolution technologique des moteurs permet d'obtenir une puissance maximale à un régime moteur inférieur au régime nominal (maximum).

- La consommation horaire (l/h) est une valeur variable puisqu'elle dépend du régime de rotation du moteur et du taux de charge.

Puissance et consommation horaire - CUMA

- La consommation spécifique (g/kWh) correspond à la masse de carburant nécessaire pour produire 1 kW pendant une heure. Cette notion souvent méconnue permet, par exemple, de comparer la consommation horaire de différents moteurs à puissance égale. Un moteur dit économe dispose d'une faible valeur de consommation spécifique.

Puissance et consommation spécifique - CUMA

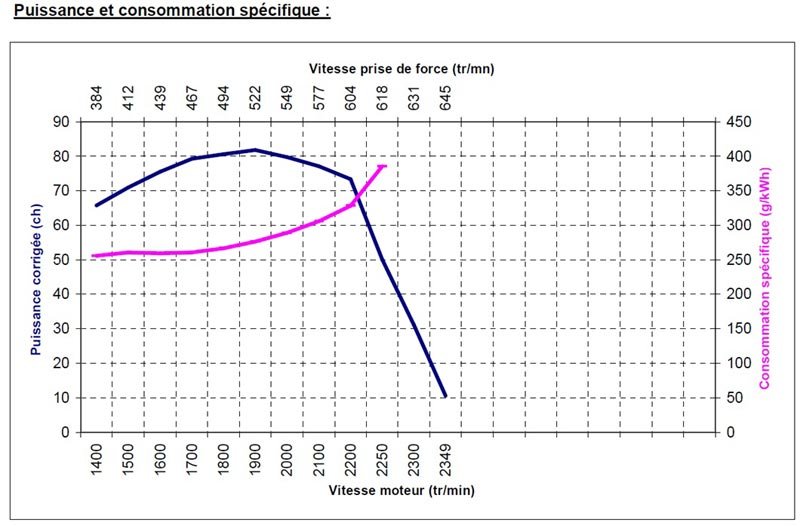

- Les normes de puissance moteur :

- Les normes SAE J1995, ISO TR 14396, CE 97/68 et 2000/25/CE sont dites de puissance brute. Selon la norme utilisée, la mesure de puissance est effectuée avec un moteur dépourvu des différents accessoires, filtre à air, ventilateur, silencieux d'échappement (SEA J 1995 correspondant au standard Américain).

- Les normes ECE R24, CEE 80/1269 et DIN 70020 donnent une valeur de puissance nette. Les mesures de puissance moteur sont plus sévères que les normes précédentes. Lors des mesures, le moteur dispose de la majorité des accessoires (ventilateur, système d'échappement, etc.). La norme ECE R24 correspond au standard Européen.

- La norme OCDE correspond à la puissance délivrée à la prise de force.

Les motoristes annoncent donc des puissances difficilement comparables d'un constructeur à l'autre. Par exemple, chez Massey Fergusson, New Holland, Mc Cormick, John Deere, la puissance annoncée est une puissance brute correspondant à la norme ISO TR 14396. D'autres constructeurs utilisent des normes exprimant une puissance nette, c'est le cas des constructeurs Same, Deutz, Fendt.

Tableau des normes de puissance moteur

L'ensemble de ces informations permettent de choisir la motorisation adaptée aux travaux à réaliser (labour, traction, etc.). Lors de chantier nécessitant de la traction, un couple moteur élevé sera nécessaire afin de bénéficier d'une capacité de traction forte. Les moteurs de nouvelles générations offrent un couple élevé à un régime moteur relativement bas afin d'avoir une capacité de traction importante sans avoir à accélérer outrageusement. C'est ce que l'on appelle le couple de démarrage. Aujourd'hui, le couple maximum est généralement obtenu à 1500 trs/min. On dispose ainsi d'une capacité de traction forte à faible régime. Pour répondre au contexte réglementaire, les motoristes ont développé certaines pièces constitutives des moteurs.

Systèmes d'injection

On distingue trois grands types de moteur diesel. Ils sont classés en fonction de l'évolution des systèmes d'injection de ces dernières décennies:- Avant 1980 : l'injection indirecte

- 1980 - 2000: l'injection directe

- Depuis 2000 : la rampe commune (Common rail)

Systèmes de dépollution

Pour faire face au développement de la mécanisation en agriculture, des normes sont apparues dans le courant des années 1990, limitant les rejets de CO2, de Nox (oxydes d'azote) et de particules fines. Elles ne sont pas appliquées de même manière au niveau mondial, plusieurs pays ou groupes de pays émettent leurs propres normes. Pour l'Union Européenne le système retenu est "stage", il est très proche du système américain "Tiers".Ci dessous un tableau récapitalif des différents stages de 1990 à nos jours:

| Stage | Mise en place | Changements |

| I | 1999 pour certains moteurs non routiers | Limites de base pour les NOx, CO, HC, PM, selon la puissance mais pas très strictes comparées aux normes actuelles. |

| II | Entre 2001 et 2004 selon puissances | Renforcement de Stage I, réduction des seuils pour les polluants. |

| III (IIIA et IIIB) | Entre 2006 et 2013 selon puissances | Arrivées de technologies tels vannes EGR, turbocompresseurs, catalyseurs...Fortes réductions des particules (PM) et NOx. |

| IV | 2014 à 2017 selon puissances | Baisse des seuils pour les NOₓ, CO, HC, PM. Renforcement des techniques de post-traitements (SCR, FAP, DOC). |

| V | 2019 à 2020 selon puissances | Réductions significations des particules (PM) de 25 à 15 mg/kWh. Nouvelles restrictions (Particulate Number, taille des particules). Pas d'évolution sur les NOx. |

- La technologie SCR (Selective Catalyst Reduction)

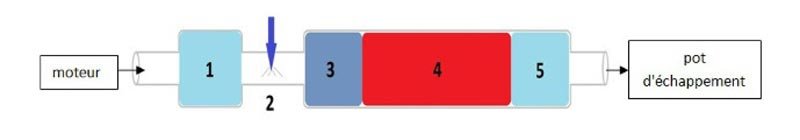

Schéma du principe de fonctionnement de la technologie SCR © AgroSup Dijon

Le schéma ci-dessus représente les 5 étapes du procédé de dépollution par la technologie SCR. Il s'agit de :

- catalyseur d'oxydation produisant de l'H2O

- injection d'AdBlue nécessaire à la réaction suivante

- catalyseur d'hydrolyse asssurant la formation de NH3 par réaction entre lee molécules de diazote et d'eau

- catalyseur SCR assurant la transformation des molécules de Nox en molécules de diazote (N2) et eau (H2O)

- catalyseur d'oxydation final assurant la transformation de molécules de NH3 produites précédemment en diazote (N2) et eau (H2O).

Les huiles moteur, boîtes de vitesse et hydrauliques

Les huiles moteur

Il faut distinguer trois types d'huiles :- L'huile minérale : elle est au bas de l'échelle de valeur, directement issue du pétrole brut raffiné. Elle est aujourd'hui peu utilisée.

- L'huile semi-synthétique : elle correspond au milieu de gamme. Elle se compose de 35 % d'huile de synthèse et 65% d'huile minérale. Elle est préconisée pour les moteurs à faible rendement.

- L'huile synthétique : elle est la plus performante. Elle est constituée d'une base et d'additifs. Cette huile possède un bon pouvoir adhérent et résiste mieux au vieillissement. Les périodicités de vidange sont augmentées.

Le rôle de l'huile est de protéger et refroidir les pièces en mouvement. Toutes les huiles répondent à des normes de viscosité et de qualité. Les normes les plus répandues sont les SAE et API.

SAE = Society of Automotive Engineers est un organisme international de tests et d'homologation de la viscosité des huiles. On distingue le grade SAE « moteur » et SAE « transmission ».

API = American Petroleum Institute est une norme classant les différents types d'huiles pour transmission.

La viscosité correspond à la résistance à l'écoulement de l'huile en fonction de sa température. La viscosité diminuant avec l'augmentation de température, l'huile doit à la fois conserver son rôle de film protecteur tout en restant suffisamment fluide pour circuler librement dans le moteur.

On distingue des huiles monogrades et multigrades (qui possèdent une plage de viscosité en fonction de la température).

- Les huiles monogrades sont peu ou pas utilisées. Elles sont destinées à la lubrification de mécanique simple, tel que des moteurs d'ancienne génération.

- Dans le cas des huiles multigrades, des additifs à base de polymères sont ajoutés dans la composition de l'huile. Cette association limite les différences de viscosité à froid et à chaud. Comme son nom l'indique, une huile multigrade dispose d'un grade à froid et d'un grade à chaud. Concernant le grade à froid, il est précisé par le premier chiffre (15W40). Il s'agit de la capacité de l'huile à lubrifier le moteur lorsqu'il n'est pas à température (moteur froid). Le second chiffre correspond à la viscosité de l'huile à chaud. C'est-à-dire la capacité de l'huile à conserver ses propriétés à des températures plus ou moins élevées.

Les huiles boîte de vitesse

Elles disposent d'une classification complémentaire prenant en compte la viscosité de l'huile ainsi que sa composition. Les huiles de boîte de vitesses fréquemment utilisées en agriculture correspondent aux classifications GL4 ou GL5.Les huiles hydrauliques

Ces fluides sont issus d'une base minérale incompressible à laquelle vient s'ajouter des additifs optimisant les propriétés physiques du fluide. Leur rôle est de transmettre l'énergie produite par la pompe vers un récepteur (vérin, moteur, etc.) tout en assurant la lubrification et le refroidissement des composants du circuit hydraulique.Elles répondent à la norme ISO/AFNOR utilisant les classes de base HH, HL, HM, HV et HG ayant chacune différents grades possibles. Chaque grade est identifié par un chiffre allant de 15 à 220. Le grade correspondant à une viscosité à une certaine température de fonctionnement.

Les huiles hydrauliques biodégradables

Développés depuis plus d'une vingtaine d'année, les fluides hydrauliques à base de colza sont une réponse aux risques de pollution lors de rupture de pièce constitutive du circuit hydraulique. Malgré un coût d'achat plus important qu'une huile issue des produits pétroliers, ces huiles offrent des qualités intéressantes :- Périodicité de vidange accrue. Les fluides non-saturés ont une périodicité de vidange de 2000 heures. Les fluides saturés offrent une durée de vie d'environ 6000 heures.

- Baisse de la consommation énergétique grâce à un pouvoir lubrifiant optimisé.

- La première à base de Triglycéride (HETG), elle est généralement utilisée pour des circuits hydrauliques dont la pression de service est inférieure à 210 bars.

- La seconde est composée d'Ester synthétique (HEES), sont utilisation est préconisée pour des circuits hydrauliques dont la pression de service est inférieure à 420 bars.

Poste de conduite

Le poste de conduite a fortement évolué depuis quelques années. Il offre davantage de confort grâce au développement de l'ergonomie. Les sièges sont plus confortables avec le développement de suspensions pneumatiques.De plus, les automatismes d'aide à la conduite se généralisent dans les tracteurs, toutes puissances confondues.

Enfin, la protection de l'opérateur est optimisée avec la dernière catégorie de cabine (classe 4). Lors de l'achat d'un tracteur, il est nécessaire de clairement définir les travaux à réaliser afin de choisir précisément les éléments indispensables au poste de conduite.

Poste de conduite d'un tracteur enjambeur

Ecran

Cet accessoire devient un élément indispensable du poste de conduite. Il est tactile chez certain constructeur de tracteur standard. Il fournit de nombreuses informations, aide à la conduite et facilite la traçabilité des opérations réalisées à la parcelle. Des fournisseurs d'accessoires proposent des écrans adaptables sur les tracteurs spécialisés. Cette technologie devrait être disponible de série avec l'apparition de tracteur vignerons de nouvelle génération (répondant à la norme antipollution stage IV).Joystick ou volant

Le développement de l'électronique embarqué offre de nombreuses perspectives. Les commandes se trouvent centralisées sur un joystick. Il est ainsi possible de piloter l'avancement du tracteur ainsi que des fonctions hydrauliques depuis une commande unique. Le développement de transmission hydrostatique ou à variation continue facilite l'intégration de fonctions supplémentaires sur le joystick (gestion du relevage des outils et commande de distributeurs hydrauliques).

Joystick

Volant - Pose de conduite

Electronique embarquée

Technologie largement présente sur les tracteurs standards, elle peine à intégrer les tracteurs spécialisés. Pourtant l'électronique embarquée permet d'envisager la conduite de manière différente. Qu'il s'agisse d'aide à la conduite, plus ou moins performante selon la technologie utilisée (capteur optique, à ultrason, système GPS, etc.). Ou tout simplement en fournissant des informations telles que la consommation instantanée de carburant, le débit de chantier / ha, ou la gestion temporisée des distributeurs hydrauliques.Système de filtration

Conception du système de filtration

En fonction de la spécificité du système de filtration, les pièces constitutives diffèrent d'un système à l'autre. Pour obtenir un niveau de filtration maximal, le dispositif doit être conçu de la manière suivante :- Un préfiltre à grosses particules constitué de papier, laine de verre, mousse, placé en amont du dispositif d'épuration. Il protège des poussières.

- Un filtre anti-aérosol de très haute efficacité (type P3). La norme NF U O3-024-1 garantit ses performances.

- Un filtre antigaz à charbon actif classe A, en aval du filtre anti-aérosols, pour compenser une éventuelle évaporation du produit retenu par ce filtre.

Étanchéité et pressurisation

Cette notion est importante, elle permet de limiter l'introduction de polluants par des ouvertures non destinées à la ventilation. L'étanchéité d'une cabine est difficile à obtenir à cause des nombreux passages de câbles. Une classification permet de déterminer différents niveaux de filtration allant de 1 à 4.- Niveau 1 : la cabine n'offre aucune protection

- Niveau 2 : la filtration protège l'opérateur des poussières

- Niveau 3 : niveau 2 + protection aérosols

- Niveau 4 : niveau 3 + protection vapeurs

Entretien

Le maintien des performances du dispositif de filtration nécessite un entretien régulier.- Le filtre anti-poussière doit-être nettoyé régulièrement et remplacé selon les recommandations du fabricant.

- L'utilisation d'une cartouche à charbon actif peut s'envisager de manière différente. Soit elle est retirée entre chaque traitement, soit elle reste en place. La première solution évite une saturation trop rapide de l'élément filtrant. Attention, les montages et démontages successifs peuvent dégrader les joints, favoriser les passages préférentiels de l'air et dégrader l'efficacité de la filtration. Lorsque la cartouche est démontée, elle doit être conservée dans un emballage hermétique, en dehors des zones de stockage des produits phytosanitaires, selon les mêmes règles que les cartouches de masque respiratoire. Il est fortement conseillé de les remplacer chaque année.

Climatisation

Élément indispensable d'une cabine, la climatisation doit être entretenue afin de tempérer l'enceinte de la cabine en quelques minutes. L'écart de température entre l'intérieur et l'extérieur doit être contrôlable. Il est important de ne pas de diriger les courants d'air froids vers le conducteur pour protéger sa santé.Entretenir la climatisation régulièrement, en respectant les préconisations des constructeurs. Surtout en ce qui concerne l'entretien de l'évaporateur et du condensateur. Les opérations de contrôle de la charge de liquide, du niveau d'huile dans le compresseur, et du remplacement du filtre du déshydrateur doivent être confiées à un personnel averti et équipé.

Transmission

La transmission n'a cessé d'évoluer. Les premiers tracteurs étaient équipés d'une transmission rudimentaire possédant uniquement trois vitesses et la marche arrière. Les changements de vitesse nécessitaient souvent l'arrêt complet du tracteur. Dans les années 1970 est apparu les boîtes de vitesse synchronisées sur les tracteurs agricoles. Cette évolution technologique a simplifié le changement des rapports de vitesse.Désormais le choix des transmissions sur les tracteurs est plus large, on retrouve :

Transmission mécanique (boite manuelle standart)

Fonctionnement

- Basée sur des engrenages et des pignons que le conducteur change manuellement via un/des leviers de vitesses.

- Souvent avec double embrayage ou embrayage à sec.

Caractéristiques

- Robuste, simple, peu coûteuse à entretenir.

- Utilisée surtout sur les tracteurs de faible à moyenne puissance.

Inconvénients

- Moins confortable à utiliser, demande de baisser de régime moteur pour passer ou rétrograder une vitesse.

- Moins précise dans les vitesses surtout pour les travaux de précision.

Boîte à vitesses semi-powershift ou full powershift

Fonctionnement

- Plusieurs gammes de vitesses passables sans embrayage grâce à un système électrohydraulique.

- Permet de changer les rapports en charge, sans s'arrêter.

Avantages

- Très bon compromis entre confort et efficacité.

- Idéal pour les travaux à variations de charge.

- Gain de temps et d'efficacité au champ.

Exemples

Boîte 24/24 powershift = 24 vitesses avant / 24 vitesses arrière avec plusieurs rapports robotisés dans chaque gamme.Boîte à variation continue

Historiquement, c'est le constructeur de tracteur Fendt qui a longtemps dominé ce marché, avec le célèbre VARIO. Mais depuis peu, beaucoup de constructeurs ont emboité le pas avec des dénominations différentes (AutoPowr, MLT, CVT...).Fonctionnement

- Pas de rapports fixes. Transmission à variation continue entre 2 limites de vitesse (ex: 0 à 30 km/h).

- Gestion électronique, souvent par hydrostatique + mécanique planétaire.

Avantages

- Confort maximal, très fluide.

- Maintien automatique d'un régime moteur optimal par rapport à l'avancement.

- Idéale pour les travaux de précision (pulvérisation, semis...)

Inconvénients

- Plus complexe donc plus coûteuse.

Transmission robotisée

Fonctionnement

- Type mécanique ou powershift, mais les passages de vitesses sont gérées automatiquement par électronique.

- Ressemble à une boîte robotisée ou Autoshift

Avantages:

- Moins coûteuse qu'une CVT mais offre un confort élevé.

Transmission hydrostatique

Fonctionnement

- Transmission par circulation d'huile sous pression (pompe + moteur hydraulique).

- Souvent utilisée sur les tracteurs compacts, viticoles ou chargeurs agricoles.

Avantages

- Très souple, précise, facile à conduire.

- Contrôle précis à basse vitesse.

Inconvénients

- Moins performante en traction pure.

- Plus limitée pour les gros travaux agricoles.

Pneumatique

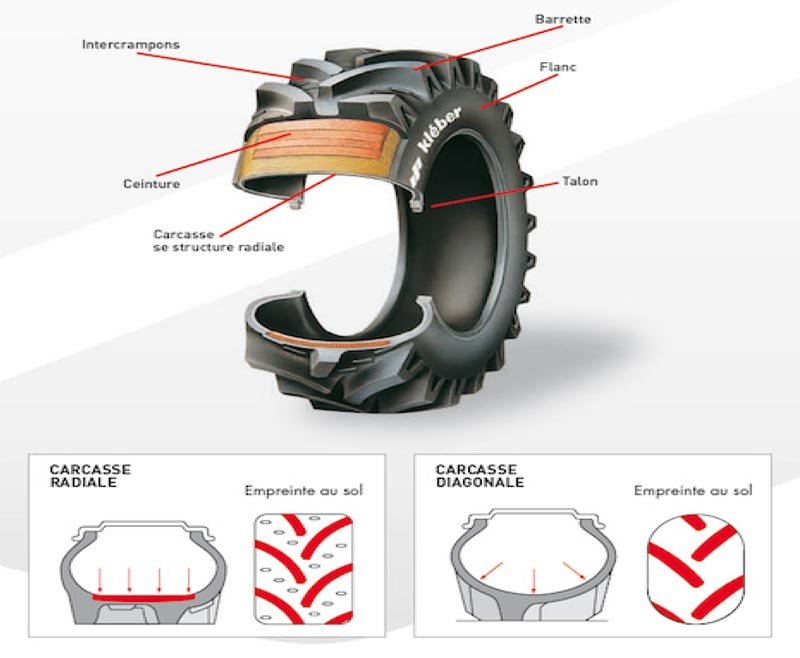

Le pneumatique assure la liaison entre le tracteur et le sol. Deux catégories de pneu cohabitent sur le marché, les structures diagonales ou radiales.

Structures des pneus

- Le pneu à structure radiale est plutôt de forme carrée. Développé par Michelin dans les années 1970, il est plus polyvalent. Les flancs et la bande de roulement travaillent de façon indépendante. La répartition de la charge se trouve optimisée, générant moins de phénomène de tassement.

- Le pneu à structure diagonale a une forme arrondie. Il est plutôt destiné à des travaux de transport à vitesse réduite. La bande de roulement étant solidaire du flanc, ce type de pneu offre une bonne stabilité latérale. Par contre la répartition de la charge n'est pas optimale, il est donc moins adapté aux travaux de labour.

Fréquemment utilisé en grande culture, le pneumatique basse pression se démocratise sur les machines à vendanger et les tracteurs fruitiers. Ce type de pneumatique a la particularité d'avoir un grand volume d'air, essentiellement grâce à une bande de roulement de largeur plus importante. Il est ainsi possible de supporter des charges importantes à des pressions modérées, diminuant ainsi la pression au sol et donc les phénomènes de tassement et d'orniérage.

Le train chenilles est une autre alternative limitant les phénomènes de compaction des sols. Des constructeurs, comme Track Equipement, proposent des solutions techniques innovantes adaptables sur de nombreux modèles de tracteurs. En effet, la hauteur du tracteur et son dégagement au sol restent identiques donc pas de changements au niveau de l'attelage des outils. Seules des brides sont ajoutées, mais elles peuvent être facilement enlevées. Au démontage des chenilles, le tracteur retrouve sa configuration d'origine.

En ce qui concerne l'entretien, selon le principe de fabrication, il se résume à un simple nettoyage puis graissage régulier.

Comment lire le marquage d'un pneumatique ?

| 13.6 | Grosseur du boudin (en pouces) |

| R | Pneu de type Radial |

| 28 | Diamètre de la jante (en pouce) |

| SUPER VIGNE | Type de structure |

| 123 | Indice de capacité de charge |

| A8 | Symbole de vitesse |

Circuit hydraulique

Élément incontournable du tracteur agricole, le circuit hydraulique est de plus en plus sollicité en assurant différentes fonctions comme la direction, le freinage, la transmission mais aussi l'animation des outils attelés au tracteur par le biais des distributeurs hydrauliques.

Circuit hydraulique : pompe simple

Circuit hydraulique : pompe double

Composants d'un circuit hydraulique

Un circuit hydraulique se compose de plusieurs éléments clés :Pompe hydraulique

C'est le coeur du système. Généralement entraînée par le moteur via la boîte de vitesses.Types :

- Pompe à engrenages (débit constant, moins coûteuse, courante sur les modèles simples)

- Pompe à pistons (débit variable, plus efficace, sur tracteurs haut de gamme)

- Pompe à palettes (rare en agriculture)

Réservoir d'huile

Contient l'huile hydraulique utilisée dans le circuit.Il peut être intégré dans le carter de transmission (système combiné) ou séparé.

Filtration

Les filtres protègent le circuit contre l'encrassement (limite l'usure, évite les pannes).On retrouve des filtres de retour, d'aspiration, et parfois haute pression.

Distributeurs

Commandent le passage de l'huile vers les vérins ou moteurs hydrauliques. Ils peuvent être :- Mécaniques (manuels).

- Électrohydrauliques (via électrovannes, souvent avec commandes en cabine ou joystick).

- Proportionnels (permettent un contrôle précis du débit et de la position).

Vérins et moteurs hydrauliques

- Vérins : convertissent la pression en mouvement linéaire (ex. : bras de relevage).

- Moteurs hydrauliques : convertissent la pression en mouvement rotatif (ex. : vis sans fin, tarière).

Régulateurs de débit / soupapes de pression

Ils protègent le circuit contre les surpressions et Permettent de contrôler la vitesse des vérins.Prises hydrauliques (extérieures)

Situées à l'arrière et parfois à l'avant du tracteur;Normalisées (ISO) pour raccorder les outils facilement

Différents nombres selon les modèles : de 2 à 8 distributeurs ou plus

Types de circuits hydrauliques sur un tracteur

Circuit à centre ouvert

- L'huile circule en continu lorsque les distributeurs ne sont pas actionnés.

- Simple, économique, mais moins efficace à charge.

- Typique des tracteurs anciens ou basique.

Circuit à centre fermé

- L'huile ne circule que lorsqu'une commande est activée.

- La pompe à débit variable s'adapte à la demande.

- Plus économe en énergie.

- Standard sur les tracteurs modernes (ex. : systèmes load sensing)

Load Sensing (LS)

- Variante sophistiquée du circuit à centre fermé.

- La pression est ajustée automatiquement selon la demande de l'outil.

- Optimisation de la consommation, montée en pression rapide, meilleure réactivité.

Circuit hydraulique du relevage

Le relevage 3 points arrière (et parfois avant) est un circuit indépendant ou intégré dans le système hydraulique général.Il est commandé par un distributeur ou un levier spécifique.

Inclut un vérin simple ou double effet, selon les configurations.

Fonctionne souvent avec :

- Contrôle de position

- Contrôle d'effort (ajuste la profondeur selon la résistance de l'outil)

- Contrôle mixte

Fonctionnement synchronisé avec la transmission

Sur certains tracteurs, notamment ceux dotés d'une transmission à variation continue (CVT) ou de systèmes intelligents, le circuit hydraulique est intégré à la gestion électronique globale du tracteur (ISOBUS, TIM, etc.). Cela permet :- Une régulation automatique des débits/pressions

- Un retour d'information de l'outil vers le tracteur

Documentation

Voir la liste des documentsVoir + - Consommation de carburant et travail du sol en viticulture biologique - 2020

- [TEST MATERIEL] Tracteur Case IH Quantum 95F - 2016

- [TEST MATERIEL] Tracteur Fendt 210P Vario - 2016

- [TEST MATERIEL] Tracteur Class Nexos 240F - 2016

- [TEST MATERIEL] Tracteur Kubota M 9540 - 2016

- [TEST MATERIEL] Tracteur Lamborghini RS 100 - 2016

- [TEST MATERIEL] Tracteur Lindner Lintrac 90 - 2016

- [TEST MATERIEL] Tracteur Landini REX 100 GT - 2016

- [TEST MATERIEL] Tracteur Massey Fergusson 3660F - 2016

- [TEST MATERIEL] Banc d'essai comparatifs, dix tracteurs viticoles - 2016

- [TEST MATERIEL] Tracteur New Holland T4.95F - 2016

- [TEST MATERIEL] Tracteur Same Frutteto 3S 110 - 2016

- Consommation de carburant au vignoble - 2015

- Simulateur de conduite pour tracteur - 2014

- [TEST MATERIEL] Tracteur enjambeur à chenilles Drago - 2014

- [TEST MATERIEL] Tracteur enjambeur Frema - 2014