Filtre rotatif sous vide

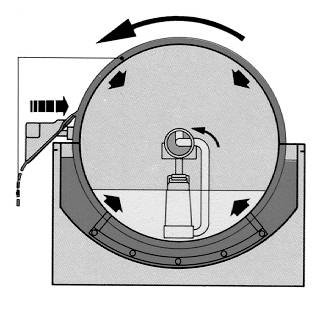

Le filtre rotatif sous vide est conçu pour clarifier les liquides très chargés, comme les bourbes de moûts blancs et les lies de vins. Il fonctionne en raclant en permanence la couche filtrante fixée sur un tambour rotatif partiellement immergé dans le bac contenant le liquide à filtrer.

Le liquide à filtrer est aspiré à travers la couche d'adjuvant sur le tambour, formant un gâteau filtrant qui est ensuite raclé pour éliminer les particules retenues. Les réglages précis de la vitesse de rotation, du niveau de vide et de l'avance du couteau sont essentiels pour optimiser la filtration et minimiser les pertes.

Le liquide à filtrer est aspiré à travers la couche d'adjuvant sur le tambour, formant un gâteau filtrant qui est ensuite raclé pour éliminer les particules retenues. Les réglages précis de la vitesse de rotation, du niveau de vide et de l'avance du couteau sont essentiels pour optimiser la filtration et minimiser les pertes.

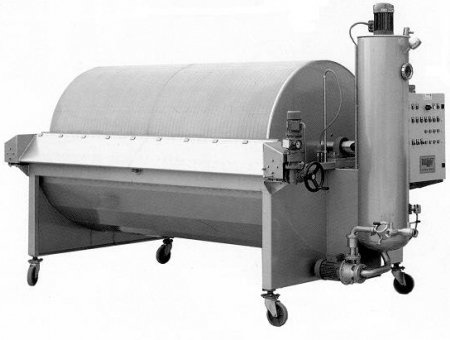

Filtre rotatif sous vide

Ces matériels sont conçus pour la clarification des liquides très chargés : bourbes de moûts blancs, lies de vins, vins primeurs, vins de presse. Le principe de fonctionnement est totalement opposé à celui de la filtration sur filtres à alluvionnage continu : la couche filtrante initiale est raclée en permanence ; le colmatage est donc inexistant et le débit horaire sensiblement constant durant toute la filtration.

Schéma de filtre rotatif sous vide

Eléments principaux

Le vide

Il est produit par 1 ou 2 pompes "à anneau liquide" qui assurent un vide constant à l'intérieur du tambour. La dépression créée provoque l'aspiration du liquide à travers la couche d'adjuvant.Le tambour

Il est cylindrique, recouvert d'une toile filtrante en maille reps inoxydable. Il tourne à une vitesse réglable autour de son axe horizontal. Il est partiellement immergé dans une auge munie d'un agitateur.- Tambours à secteurs : Le tambour est divisé en secteurs qui ne communiquent pas entre eux. Le filtrat est évacué à l'aide de la pompe à vide jusqu'à un collecteur indépendant qui assure la séparation air / liquide.

Schéma d'un filtre rotatif sous vide à secteurs

Filtre rotatif sous vide à secteurs

- Tambour à vide total : Le tambour n'est pas divisé, il est mis entièrement sous vide. Le filtrat est transféré directement à la cuve de stockage grâce à une pompe d'extraction immergée dans la partie inférieure du tambour.

Dans ce cas, il y a séparation entre la mise sous vide du tambour et l'extraction du liquide filtré (oxydation limitée).

Schéma d'un filtre rotatif à tambour sous vide total

Le bac d'encollage

Il est muni d'un agitateur qui assure l'homogénéité du mélange eau / adjuvant.Son volume doit être proportionnel à la surface du filtre.

Le pupitre de commande

Il gère, en autres, les réglages suivants :- Vitesse de rotation du tambour

- Avance du couteau

- Niveau de dépression (vide)

Formation du gâteau

Après avoir rempli le bac d'encollage d'eau, on ajoute l'adjuvant de filtration (perlite ou diatomées).Pour assurer une parfaite hydratation et avoir un mélange homogène :

- la quantité de produit filtrant ne doit pas excéder 5% du volume total du bac,

- Il est important d'agiter le mélange eau-adjuvant pendant le temps préconisé par le fabricant avant de transférer ce mélange dans l'auge de filtration.

Pour obtenir une couche filtrante stable, il faut :

- maintenir un niveau de liquide optimal dans l'auge,

- maintenir une vitesse de rotation du tambour optimale,

- limiter l'assèchement de la couche filtrante en fin de constitution.

Valeurs maximales indicatives

- perlites : 20 kg/m²

- diatomées : 30 kg/m²

Remarque : lorsque l'adjuvant est totalement déposé sur le tambour, il est important d'égaliser l'ensemble à l'aide du racleur, afin d'éliminer les imperfections du gâteau filtrant.

Conduite de la filtration

Le liquide à filtrer est amené dans l'auge de filtration par la pompe d'alimentation.Sous l'action du vide, le liquide à filtrer traverse le gâteau filtrant. Les particules à retenir sont arrêtées à la surface du gâteau, formant une pellicule plus ou moins fine. Après assèchement, celle-ci est éliminée par le couteau racleur. Son but est d'évacuer en permanence les produits indésirables déposés ainsi qu'une infime partie de la couche d'adjuvant. Cette régénération du milieu filtrant limite le colmatage.

Remarque : une pollution en profondeur du gâteau filtrant entraîne une diminution du débit. Pour y remédier, l'avance du racleur peut être augmentée.

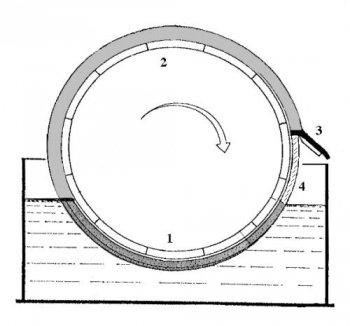

Le schéma suivant nous indique que la surface du tambour en fonctionnement se divise en quatre zones différentes :

Différentes zones sur le tambour de filtration

- zone de filtration égale à la surface de la partie immergée

- zone d'assèchement (environ 2 / 3 de la surface totale)

- zone de raclage

- zone d'encollage régénérée et prête à l'immersion

Paramètres de la filtration

Niveau de vide

Il peut varier de -0,2 à -0,8 bar (- 200 à - 800 mm Hg environ).Les filtres rotatifs sous vide fonctionnent à une pression différentielle à peu près constante. Dans le cas spécifique des moûts, celle-ci est maintenue autour de -0,4 bar.

Immersion du tambour

Elle peut varier entre 20 et 50% de la surface totale. En augmentant le niveau d'immersion, on augmente la surface de filtration réelle mais on réduit la surface de séchage des résidus.Vitesse de rotation du tambour

La vitesse de rotation du tambour peut varier de 0,2 à 5 tours / minute.En augmentant la vitesse de rotation, on augmente le débit spécifique du produit à filtrer et l'on enregistre, en même temps, une augmentation de l'humidité résiduelle et des pertes de vin, dans la mesure où la phase d'assèchement est réduite.

Le graphique ci contre montre de façon indicative l'intervalle optimal de vitesses de rotation : c'est le compromis entre un débit spécifique acceptable et un assèchement suffisant.

Niveau de raclage

L'objectif est d'éliminer la couche colmatée avec un minimum de produit filtrant.L'avance du couteau peut varier de 1 à une trentaine de mm par heure.

Optimiser le niveau de raclage, c'est assurer :

- une longueur de cycle correcte

- une consommation minimum de produit filtrant

- le % des particules en suspension (charge)

- le pouvoir colmatant du liquide à filtrer

- le type d'adjuvants de filtration utilisé

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Choisir le matériel

Définir la surface filtrante la mieux adaptée à une unité de production donnée impose d'intégrer toute une série de paramètres techniques, économiques et pratiques. Pour ce faire, une étude au cas par cas doit être envisagée avec un professionnel.Résoudre les dysfonctionnements

La couche est fissurée

- L'assèchement est trop rapide

- réduire si nécessaire le niveau de vide

- augmenter si nécessaire le niveau de liquide dans l'auge

- L'adjuvant est mal adapté

Le gâteau est irrégulier ou non homogène

- Le reps est entartré

- Le pourcentage de terre est trop important par rapport au volume d'eau

Il se produit une chute de couche

- La quantité d'adjuvant par m² est trop importante

Le débit est trop faible ou le débit chute

- L'avance du couteau est mal réglée

- La vitesse de rotation est mal adaptée

- L'adjuvant est trop fin