Filtre presse

Les filtres presse sont utilisés pour clarifier les produits très chargés en particules. Ils fonctionnent par autofiltration où les impuretés forment le milieu filtrant. Le processus se déroule en deux phases : filtration liquide-solide et assèchement du gâteau. Le système utilise une pompe à piston pour l'alimentation sous haute pression et des plateaux recouverts de toiles filtrantes forment des chambres pour la filtration. L'évacuation du filtrat et l'entretien sont facilités par un système de racleur. Des adjuvants de filtration peuvent être ajoutés pour améliorer la performance et prolonger les cycles de filtration.

Filtre presse

Conçus pour la clarification des produits chargés, les filtres presse se caractérisent par un cycle de filtration au cours duquel la pression évolue au fur et à mesure du remplissage des chambres.La clarification avec un filtre presse se caractérise par 2 phases essentielles :

- La filtration qui définit la séparation liquide-solide, et assure la limpidité du produit mis en oeuvre

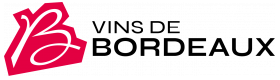

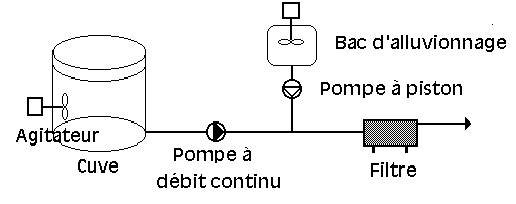

Schéma classique d'utilisation d'un filtre presse

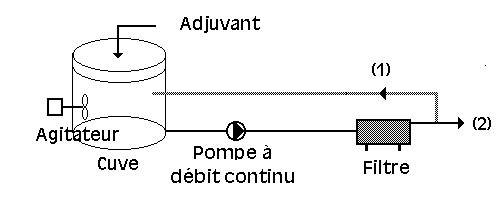

Les filtres presse travaillent selon le principe d'autofiltration : ce sont les impuretés retenues sur le support qui constituent le milieu filtrant proprement dit. C'est le cas d'exploitation du filtre sans adjuvant de filtration - schéma ci dessus : circuits (1) (circulation en boucle du produit à filtrer jusqu'à constitution de la couche filtrante) et (2) (sortie du produit filtré).

Le produit à filtrer doit avoir une charge suffisante pour assurer un gâteau stable et une clarification satisfaisante.Les caractéristiques des dépôts à retenir déterminent la finesse de la filtration.

L'adjonction d'un adjuvant filtrant (perlite, kieselguhr, cellulose...) assure un drainage efficace qui retarde le colmatage, garantit des volumes filtrés/cycle supérieurs et facilite le débatissage - schéma ci dessus : circuits (3) et (2) (le circuit (1) est alors inutilisé).

Présentation technique d'un filtre presse

- pompe

- collecteur du filtrat

- plateau équipé de ses toiles

- châssis en acier

- toile filtrante

- réservoir avec tampon pneumatique

- alimentation centrale en liquide à filtrer

Schéma d'un filtre presse

Eléments principaux

Les plateaux

Ils sont recouverts d'une toile support filtrante (en nylon ou en polypropylène). Les toiles doivent être imputrescibles.Deux plateaux juxtaposés forment un espace appelé chambre dans lequel se forme le gâteau. Celui-ci peut atteindre une épaisseur de 30 à 35 mm, selon le volume de la chambre.

Le serrage de l'ensemble est assuré par un système hydraulique (200-300 bars) garantissant l'étanchéité.

L'évacuation

Le filtrat est évacué par un ou deux conduits situés à l'angle des plateaux puis collecté sur les côtés du filtre.Remarque : dans le cas de liquides particulièrement colmatants, certains fabricants proposent des plateaux à membranes, à intercaler entre les plateaux ordinaires. Les membranes sont gonflées à l'air ou à l'eau et permettent une réduction du temps de filtration et améliorent l'assèchement du gâteau. Les plateaux à membranes sont néanmoins peu utilisés en oenologie.

Conduite de la filtration

- Préparer un volume de liquide à filtrer correspondant à un cycle de filtration. Il n'est pas nécessaire, et même déconseillé, de préparer un volume supérieur au volume filtré par cycle.

- Eventuellement, incorporer la quantité d'adjuvant nécessaire directement dans le liquide à filtrer.

- Après l'incorporation de l'adjuvant, il est nécessaire d'attendre 15 à 20 minutes avant de mettre en fonction le filtre afin d'assurer une bonne hydratation de la perlite ou du kieselguhr.

- Assurer une bonne agitation de l'ensemble liquide-adjuvant tout au long du cycle de filtration (préparation comprise), afin de maintenir une homogénéité totale. Toute rupture dans le cycle entraîne un colmatage rapide.

- Le débâtissage du filtre intervient au moment du colmatage.

- Le colmatage, caractérisé par l'alternance arrêts-démarrages de la pompe à piston, peut être considéré comme total lorsque le délai entre un arrêt et un redémarrage atteint 45 secondes environ.

Réalisation d'un cycle

Un cycle de travail normalement optimisé ne doit pas dépasser 3 à 4 heures :- 15 à 20 minutes de mise en route

- 90 à 180 minutes de filtration

- 20 à 40 minutes de nettoyage

Tableau : Caractéristiques moyennes de cycles de filtration

Il faut noter que les débits par cycle généralement constatés dépendent :

- de la charge des produits à filtrer.

- des modes de pressurage (variations de 20 à 45% dans les débits par cycle).

- des caractéristiques du filtre utilisé :

- la surface filtrante

- le type de toile

- le système d'alimentation

- des traitements oenologiques (enzymage...).

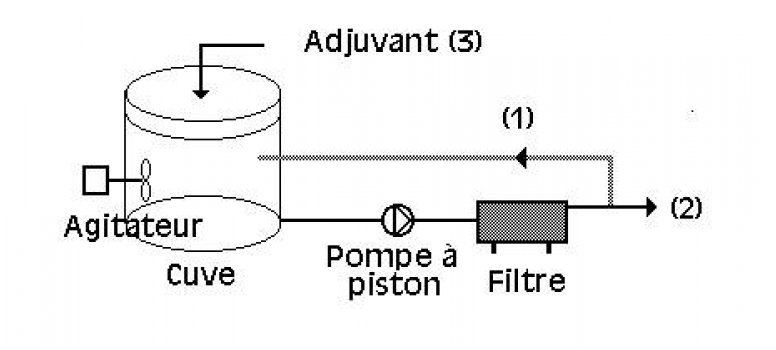

Cas particulier de la filtration par alluvionnage avec un filtre presse

Le filtre presse peut être exploité pour la clarification des vins nouveaux, des vins de presse, des vins en fermentation ou des vins en cours d'élaboration : il se comporte alors comme un filtre à alluvionnage continu.Trois schémas de fonctionnement sont possibles :

1 - Ajout d'un bac d'alluvionnage avec agitation, d'une pompe doseuse et d'une pompe à débit continu pour l'alimentation en vin. La pompe à piston est alors inutilisée : c'est la solution la plus adaptée

2 - L'alluvionnage est assuré par la pompe à piston.

3 - L'adjuvant est ajouté à la totalité du vin à filtrer. Celui-ci est pompé en circuit fermé (1) jusqu'à éclaircissement du filtrat, avant d'être envoyé dans la cuve de réception (2).

Choisir le matériel

Définir le filtre le mieux adapté aux besoins, c'est avant tout répondre aux questions suivantes :- Quel est le volume journalier à traiter ?

- Combien de cycles peut-on mettre en oeuvre ?

- Quels sont les types de produits que l'on veut clarifier ?

Résoudre les dysfonctionnements

La qualité de la filtration est insuffisante (produit filtré trouble)

- Vérifier l'intégrité des toiles

- Vérifier le bon positionnement des plateaux et des toiles

- Adapter si nécessaire le milieu filtrant.

Il y a une fuite anormale de vin

- Vérifier que la ou les toiles sont correctement positionnées

- Augmenter si nécessaire le serrage du filtre

- Améliorer si besoin l'étanchéité périphérique des toiles.

Les tourteaux sont mal asséchés

- La quantité d'adjuvant est trop faible

- Augmenter la quantité d'adjuvant de filtration

- Les toiles ne sont pas correctement désincrustées

- Nettoyer les toiles

- Le nombre de plateaux est trop important par rapport au volume mis en oeuvre

- Réduire le nombre de plateaux.

La pression augmente trop vite (cycle trop court)

- Quantité d'adjuvant trop faible

- Augmenter la quantité d'adjuvant

- Les toiles sont entartrées

- Nettoyer correctement

- Le nombre de plateaux est insuffisant

- Augmenter si possible le nombre de plateaux

- Vérifier que le mélange produit + adjuvant est correct

- Adjuvant filtrant mal adapté

- Changer l'adjuvant