Buses et pastilles

Les buses de pulvérisation en viticulture se divisent en plusieurs types, dont les buses à turbulence, à fente et les pastilles pour pulvérisateurs pneumatiques. Les buses à turbulence créent des gouttes fines et pénétrantes, mais sensibles à la dérive. Les buses à fente produisent un jet plat et sont couramment utilisées pour le désherbage. Les buses à injection d'air, incluant les variantes à turbulence et à fente, produisent de plus grosses gouttes, réduisant la dérive et permettant une meilleure couverture. Les pastilles calibrées contrôlent le débit de la bouillie et sont essentielles pour une pulvérisation uniforme.

Une filtration adéquate est cruciale pour éviter le bouchage des buses.

Une filtration adéquate est cruciale pour éviter le bouchage des buses.

Dans les systèmes de pulvérisation, les buses fragmentent le liquide en gouttelettes plus ou moins grossières pour former un jet. La formation des gouttelettes se fait par le passage de la veine de liquide sous pression à travers un orifice étroit pratiqué dans la pastille ou la buse. La veine liquide soumise brusquement à une grande vitesse se divise en gouttelettes qui seront d'autant plus fines que la pression sera élevée et l'orifice de sortie petit. Le choix de la buse est fonction de l'objectif de travail. Une pression minimum, variable selon le type de buse, est requise pour obtenir un jet correctement constitué.

Le choix de la buse est primordial car la taille des gouttes influence le taux de couverture sur la végétation et la dérive potentielle.

Les facteurs influençant le spectre de gouttes produit sont : le type de buse, le calibre de la buse, la pression, l'angle de pulvérisation et les propriétés du liquide.

Les buses

Les différents types de buses usuelles sont :

- Les buses à turbulence

Utilisées en viticulture pour des applications de fongicides et insecticides, le jet formé est conique, plein ou creux. - Les buses à fente ou à jet pinceau ou à jet plat

Ce type de buses peut être utilisé à des basses pressions. Principalement utilisées pour le désherbage, on peut néanmoins les retrouver sur certains appareils pour des traitements fongicides ou insecticides. - Les pastilles pour les pulvérisateurs pneumatiques

Elles sont utilisées pour calibrer le débit sur les pulvérisateurs pneumatiques.

Les buses non conventionnelles sont :

- Les buses à double fente

Ce type de buses permet de pulvériser 2 jets avec un angle voisin de 65° entre chaque jet. - Les buses à injection d'air

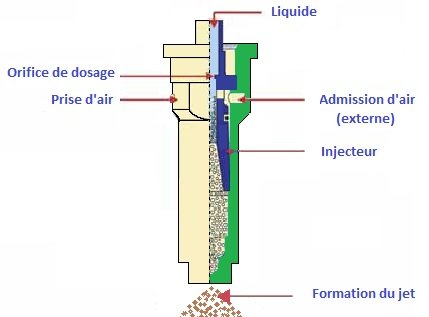

On différencie les buses classiques des buses à injection d'air par la présence de trous sur leur embase au travers desquels de l'air est aspiré et mélangé à la bouillie lors de la pulvérisation (par effet venturi). Ce mécanisme permet d'obtenir des tailles de gouttes supérieures à celles obtenues à pression égale avec des buses classiques. Les gouttes étant (beaucoup) plus grosses, elles sont moins sensibles à la dérive. A fente ou à turbulence, les buses à injection d'air (utilisées dans une bonne plage de pression) permettent de déposer plus de produit sur la végétation que les buses classiques. Ces buses permettent de concilier bonne qualité d'application et réduction des pertes par dérive. Néanmoins, leur extrême sensibilité au bouchage a rebuté nombre de viticulteurs pour une utilisation fongicide (beaucoup plus utilisées pour des herbicides). Les buses à injection d'air peuvent être utilisées dans toutes les conditions, mais devraient être utilisées en zones périurbaines et à proximité d'habitations.

Ces buses sont compatibles avec tous les pulvérisateurs utilisant des buses (jet projeté, jet porté). - les buses à turbulence et à injection d'air : les buses à injection d'air peuvent être utilisées en viticulture car elles permettent de charger les gouttes en air et par conséquent de réduire la dérive potentielle le jet est de forme conique.

- les buses à fente et à injection d'air : elles produisent des gouttes de taille moyenne à grosse avec un jet plat.

Le volume d'application est lié à une pression de travail, une vitesse d'avancement et une largeur de travail.

Principe de fonctionnement d'une buse à injection d'air

Le calibre de la buse

La taille de l'orifice de la buse définit son calibre, celui-ci définit le lien entre la pression et le débit de la buse. La couleur de la buse définit son calibre, pour les buses ISO, il existe des tableaux standards qui définissent le débit en fonction de la couleur de la buse et de la pression utilisée.Débit = K x S x √P

K : Coefficient de buse

S : Surface de sortie du liquide

P : Pression

Formule de calcul du débit d'une buseK : Coefficient de buse

S : Surface de sortie du liquide

P : Pression

Remarques :

- Pour doubler le débit d'une buse il faut multiplier la pression par quatre, un mauvais choix de buse ne peut donc pas être compensé par un ajustement de la pression.

- Dans la pratique, on considère souvent que l'usure des buses ne perturbe pas la qualité de la pulvérisation tant que l'augmentation de débit est inférieure à 10%.

- Le débouchage des buses se fait à l'air comprimé (pas facile sur le terrain même si on trouve désormais de petites bombes) ou à l'aide d'une brosse douce. On ne doit en aucun cas utiliser la lame d'un couteau ou encore moins porter la buse à la bouche (toxicité des produits) et souffler dedans.

Conseils d'utilisation des buses à injection d'air

Le bon fonctionnement des buses à injection d'air est conditionné par le respect des règles de filtration, la présence de filtres adéquats permet de limiter le bouchage de ces buses.Une bonne filtration permet de maintenir une qualité de pulvérisation constante. En fonction du type de fluide à pulvériser et de sa concentration en impuretés il sera important de définir la surface et la finesse de filtration du tamis. Le choix de l'élément filtrant dépend de la finesse des orifices des buses de pulvérisation.

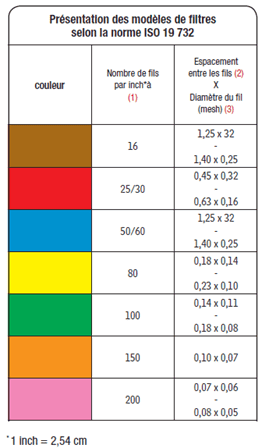

La finesse de filtration est généralement exprimée en " MESH ". Elle est définie par un code couleur (voir illustration). Il est important d'adapter la taille des filtres en respectant un ordre bien précis : du plus gros tamis au tamis le plus fin.

Code couleurs des filtres de buse

Buse à turbulence

Les buses à turbulence

L'objectif de cette buse est de créer des gouttes fines qui offrent une bonne capacité de pénétration. La contrepartie est qu'elles sont plus sensibles à la dérive et peuvent être à l'origine de pollutions diffuses.Une goutte trop fine dérive plus facilement et se dessèche vite, les pertes peuvent être importantes si les conditions météorologiques sont défavorables.

La buse à turbulence est constituée de deux parties : l'hélice et la pastille.

L'hélice provoque une turbulence du liquide (mouvement rotatif) avant son expulsion au niveau de la pastille pour former un jet conique creux. Ce n'est pas le jet qui est turbulent, mais le mouvement du liquide à l'intérieur de la buse.

Les buses à fente ou à jet pinceau ou à jet plat

Buses à fente

Cette buse est utilisée avec pour objectif de réaliser une pulvérisation avec une meilleure définition de jet que la buse à turbulence. Elles sont traditionnellement utilisées en équipement de rampes de désherbage. Elles assurent la formation d'un jet en pinceau de forme plate et sans turbulence, dont l'angle de pulvérisation peut être variable suivant le type de la buse utilisé (45 à 110°). Les gouttes obtenues sont moins fines qu'avec une buse à turbulence ce qui a tendance à diminuer les embruns.

Les buses à double fente

Buses à double fente

Elles sont en quelque sorte constituées par deux buses à fente associées sur le même support, avec une fente à l'avant et l'autre à l'arrière. Ainsi, pour obtenir le même débit, les orifices de sortie sont plus petits et, par conséquent, les gouttes plus fines.

Cette buse est destinée à des applications qui demandent une bonne finesse de gouttes, pour bien couvrir et pénétrer le feuillage (exemple : application de fongicides). En revanche, les risques de dérive sont plus importants.

Cette buse est destinée à des applications qui demandent une bonne finesse de gouttes, pour bien couvrir et pénétrer le feuillage (exemple : application de fongicides). En revanche, les risques de dérive sont plus importants.

Les buses à turbulence et à injection d'air

L'objectif de ces buses est de produire de très grosses gouttes très peu sensibles à la dérive constituées d'un mélange bouillie-air. Leur construction est identique aux buses à turbulence classiques mais la présence de petits trous sur le côté permet l'aspiration de l'air au passage de la bouillie.

Buses à turbulence et à injection

Les buses à fente et à injection d'air

Buses à fente et injection d'air

De plus en plus utilisées, ces buses peuvent fonctionner à basse pression. Les buses à fente et à injection d'air produisent un spectre de gouttes de taille moyenne à grosse avec un jet plat (pinceau) peu sensible à la dérive.

Elle permet d'obtenir une bonne qualité d'application.

Elle permet d'obtenir une bonne qualité d'application.

Les pastilles

La pastille calibrée fragmente la veine liquide. Autrefois simple pièce métallique perforée, elle est souvent réalisée en céramique et peut intégrer l'hélice. Si la pastille permet de commencer dans une approche du choix de la buse, l'hélice joue un rôle essentiel. Pour une pastille identique, le choix de l'hélice peut faire varier son débit de 1 à 4. Il faut donc impérativement s'assurer d'avoir partout les mêmes hélices pour avoir le même débit aux buses.

Les pastilles simples possèdent leur calibre en 1/10ème de mm inscrit sur une de leur face. Attention si pour des pastilles inox la règle est de positionner la face marquée à l'extérieur de manière à la rendre lisible, le calibre peut être différent pour certaines pastilles céramiques où les deux faces de la pastille sont dissymétriques. Une face se présente sous la forme d'une surface pratiquement plate, alors que l'autre a une forme d'entonnoir qui autorise des débits plus importants (attention aux inversions).

Les pastilles simples possèdent leur calibre en 1/10ème de mm inscrit sur une de leur face. Attention si pour des pastilles inox la règle est de positionner la face marquée à l'extérieur de manière à la rendre lisible, le calibre peut être différent pour certaines pastilles céramiques où les deux faces de la pastille sont dissymétriques. Une face se présente sous la forme d'une surface pratiquement plate, alors que l'autre a une forme d'entonnoir qui autorise des débits plus importants (attention aux inversions).

Exemples de pastilles

Pastille positionnée côté "gros débit"

Pastille positionnée côté "petit débit"

Pour que la formation du jet à la sortie de la buse soit correcte il faut un minimum de 3 bars pour que le cône de pulvérisation s'établisse normalement. On a souvent utilisé ces buses à des pressions très élevées pourtant, passé 15 bars, l'augmentation de la pression de pulvérisation n'entraîne plus une diminution significative de la taille des gouttelettes. On a seulement un accroissement des contraintes mécaniques sur le matériel de pulvérisation, et une usure très importante des buses.

Tableau de débit pastilles - Tecnoma