Pulvérisateur

Les pulvérisateurs viticoles se composent de plusieurs éléments essentiels comme la cuve, la pompe, les buses et peuvent être de type porté, semi-porté ou traîné. La régulation de la pression et la filtration sont cruciales pour une pulvérisation efficace, tandis que les pompes et les systèmes de ventilation jouent un rôle clé dans la distribution uniforme de la bouillie.

Le réglage précis en début de saison et le bon entretien du pulvérisateur sont indispensables pour une qualité de pulvérisation satisfaisante.

Qu'est-ce que la pulvérisation ?

La pulvérisation viticole diffère fortement de la pulvérisation en grandes cultures d'une part du fait de la diversité des modes de conduite du vignoble, mais aussi par les différents objectifs du travail à réaliser. Les principaux travaux sont :

- Les traitements des bois hors période végétative (devenus quasi-inexistants depuis l'interdiction de l'arsénite de soude en novembre 2001)

- Les traitements de couverture

- Les traitements localisés sur la zone fructifère

Les technologies de pulvérisation

Il existe trois grandes technologies de pulvérisation en viticulture :- le jet projeté (principalement utilisée pour le désherbage),

- le jet porté

- le pneumatique (toutes deux utilisées pour les traitements de couverture générale).

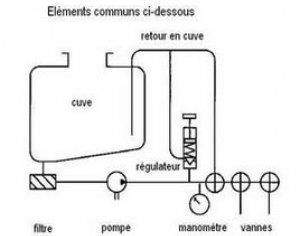

Par ordre chronologique de progression du liquide dans le pulvérisateur, on rencontre :

- La cuve

- Le filtre (aspiration)

- La pompe

- Le régulateur

- Le(s) distributeur(s)

- Les tronçons de rampes

- Le(s) filtre(s)

- Les buses ou pastilles

Eléments communs pulverisation

Eléments consitutifs d'un pulvérisateur

Châssis, cuve et essieu

Le châssis

Généralement de conception mécano-soudé, le châssis d'un pulvérisateur viticole est composé de profilé en "U" ou en "tube". Le profilé en "U" offre certains avantages, en particulier la résistance à la corrosionLorsque le châssis est composé d'un profilé en "tube", il est important de veiller à ce que les extrémités du châssis soient obturées pour éviter les phénomènes de corrosion interne.

Le système d'attelage

Il existe 3 grandes familles d'attelage.- Porté

Pulvérisateur porté (sur le 3 points) - Nicolas

- Semi porté

Pulvérisateur semi-porté (3 points + attelage) - Clemens

Pulvérisateur semi-porté (3 points + attelage) - Clemens- Traîné

Pulvérisateur traîné (attelage) - Nicolas

Les cuves

La cuve principale constitue le réservoir de bouillie de l'appareil. Une seconde cuve contient l'eau nécessaire au rinçage des circuits et à la dilution des fonds de cuve. Enfin, une troisième cuve est destinée au rinçage des mains et/ou des buses.Elles sont généralement réalisées en polyéthylène ou en polyester stratifié mais on peut également trouver des cuves de fabrication “maison” en inox, principalement sur des enjambeurs lorsqu'on cherche à avoir du “sur-mesure”.

| Matériaux | Avantages | Limites |

|---|---|---|

| polyéthylène | ▪ Nettoyage facilité ▪ Résistante |

▪ Difficile à réparer |

| polyester stratifié | ▪ Facile à réparer | ▪ Rugosité intérieure complexifie le nettoyage ▪ Sensible aux chocs et vibrations |

Les cuves ont une capacité généralement comprise entre 300 et 2000 litres.

Lorsque l'on parle de volume de cuverie, il faut distinguer le volume nominal, total, résiduel diluable et résiduel total.

Volume nominal de la cuve

capacité maximale de la cuve.

Volume total de la cuve

volume nominal + 5% de volume sécurité

Volume résiduel diluable

volume de liquide restant dans le fond de la cuve après désamorçage de la pompe + dans le circuit de retour en cuve + dans les retours compensés + dans les filtres + dans le système d'agitation + dans les tuyaux de l'éventuel bac d'incorporation des produits.

Volume résiduel total

volume résiduel diluable + volume de bouillie restant dans les tuyaux de la cuve jusqu'aux diffuseurs.

+ Le volume de la cuve de rinçage doit être au moins égal à 10% du volume de la cuve principale.

L'essieu

On trouve sur le marché trois types d'essieux :- Essieu simple

- Essieu double

- Essieu boggie

Le choix du type d'essieu est raisonné en fonction de différents objectifs :

- volume à embarquer

- stabilité recherchée lors des traitements

- limitation du tassement des sols.

Les essieux doubles ou boggie offrent une bonne stabilité lors des chantiers de pulvérisation, limitent la pression au sol et par conséquent les phénomènes de tassement. Ils présentent en revanche l'inconvénient de réduire le rayon de braquage.

Les pompes

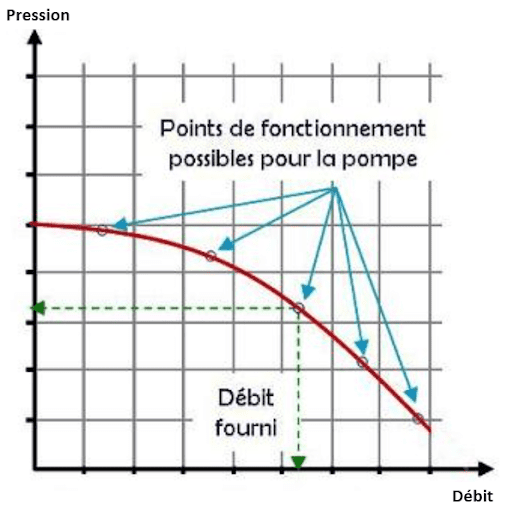

C'est en quelque sorte le coeur du pulvérisateur. Les pompes assurent le déplacement du liquide, non seulement destiné à la pulvérisation mais aussi à l'agitation dans la cuve. Elles sont caractérisées par une courbe caractéristique qui représente la capacité de la pompe à déplacer la bouillie de traitement en fonction de la pression recherchée.

ATTENTION : une pompe donnée pour un débit de 60 litres par minute (souvent à un régime de prise de force de 600 tours/min), ne donne ce débit qu'à la pression atmosphérique. L'accroissement de la pression de travail provoque une diminution du débit qui peut être très importante. Les pompes les plus sensibles à ce phénomène sont les pompes centrifuges, les moins sensibles, les pompes à piston.

Bien qu'il existe quelques pompes centrifuges, l'immense majorité des pompes utilisées sont de type piston-membrane.

Il existe sur le marché plusieurs familles de pompe :

- Les pompes centrifuges

Principe de fonctionnement d'une pompe centrifuge :

Le liquide est aspiré au niveau de l'axe de la roue à aube. L'écoulement du liquide est obtenu par l'effet de la roue à aubes tournant à grande vitesse. La force centrifuge envoie le liquide vers le refoulement en lui faisant acquérir une énergie cinétique qui sera transformée en pression.

- Les pompes à pistons

Principe de fonctionnement d'une pompe à piston :

Le piston se déplace de façon rectiligne avec un mouvement alternatif, ceci afin de mettre le liquide sous pression. Un clapet d'aspiration et un de refoulement permettent l'entrée et la sortie de la bouillie. Pour régulariser le débit, la pompe est munie d'une cloche à air qui permet de lisser la pression (écrêtage des basses et des hautes pressions).

- Les pompes à pistons-membranes

Principe de fonctionnement d'une pompe à pistons membranes :

Le piston est encadré par deux membranes. Le mouvement alternatif de ce piston est en phase avec les membranes d'aspiration ou de refoulement. Un clapet d'aspiration et un clapet de refoulement permettent l'entrée et la sortie de la bouillie. De même que les pompes à piston, elles sont généralement associées à une cloche à air.

La cloche à air

Cloche à air

La pression interne est déterminée en fonction de la pression de travail. Généralement, elle varie entre ½ (pour les pressions “faibles”) et 1/3 (pour les pressions“élevées”) de la pression de travail.

Filtres

- le premier filtre (tamis) est situé au niveau du trou d'homme. Il permet de retenir les éléments grossiers tels que des grumeaux formés lors d'une mauvaise préparation de la bouillie

- un filtre protège la pompe, il se situe entre la cuve et la pompe

- le second niveau de filtration se trouve entre la pompe et le système de régulation. Ce niveau de filtration est optionnel.

- un troisième niveau de filtration est positionné après les vannes de coupure de tronçons et les diffuseurs

- enfin, un dernier niveau peut être positionné juste avant les diffuseurs (filtre de buse)

Tamis de remplissage du pulverisateur

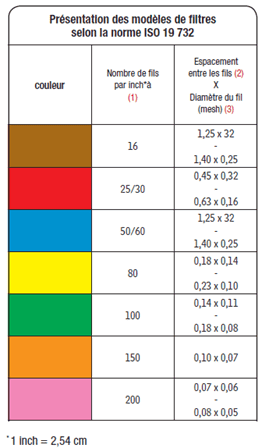

- filtre situé à l'aspiration : 32 à 50 mesh

- filtre de tronçon : 50 à 80 mesh

- filtre au niveau des buses : 80 à 100 mesh

Pour rappel :

La capacité de filtration des derniers niveaux de filtration doit être adaptée en fonction du risque de bouchage des buses et des préconisations indiquées par les fournisseurs.

Il est possible de jouer sur la finesse de filtration mais également sur le volume du bol de filtration en cas de colmatage des filtres.

- Une filtration trop lâche peut entraîner un bouchage des buses !

- Une filtration trop serrée peut entraîner un colmatage des filtres !

Il existe un code couleur international (généralement respecté) permettant de connaître la capacité de filtration du filtre.

Tableau de correspondance MESH

Régulation

Le régulateur

Régulateurs pulverisateur

- La régulation à pression constante.

- La régulation par retour calibré (appelés aussi DPM : débit proportionnel au régime moteur).

La régulation à pression constante

Le régulateur est constitué par un ressort au tarage variable (by-pass), qui permet par la modification de la pression sur le ressort, qui agit sur le clapet, d'obtenir la pression désirée dans le circuit de pulvérisation. Une partie du débit de la pompe est dérivée et retourne en cuve. La qualité du ressort du régulateur a une importance capitale. Elle doit être adaptée à la pression de travail.

La régulation par retour calibré

La régulation se fait ici par dérivation d'une partie du débit de la pompe en retour en cuve soit par un orifice dont on fait varier la section de passage en continu, donc aux possibilités de réglage infinies. Soit par des molettes de réglage à multi-calibrage.

Le gros avantage de ce type de régulation étant d'obtenir un débit pratiquement proportionnel à l'avancement sur une vitesse engagée et dans une plage de 150 tours de régime de prise de force (450 à 600 tr/min).

Les DPAE

« Débit Proportionnel à l'Avancement Électronique : ces systèmes permettent de réguler le débit en fonction de la vitesse d'avancement afin de maintenir le même volume/ha. Ce sont des consoles reliées à un capteur de pression et/ou un débitmètre ainsi qu'un capteur de vitesse (GPS ou capteur positionné sur la roue). Le système régule la pression en fonction du volume/ha choisi par rapport à la vitesse d'avancement du tracteur, une fois que la largeur de travail a été paramétrée dans le système. Ces consoles permettent également de commander l'ouverture/fermeture des tronçons, d'afficher et de régler les différents paramètres de la pulvérisation (débit, pression, vol/ha…). Attention, certains paramètres affichés sur la console sont parfois (souvent) calculés et non mesurés, donnant parfois l'illusion à l'utilisateur d'une précision/réactivité qu'ils ne peuvent pas permettre d'atteindre !Les distributeurs ou vannes

Un pulvérisateur est en général équipé d'un distributeur de coupure générale et de distributeurs par tronçons de rampe.

Pour des raisons de sécurité (pas de bouillie en cabine), les distributeurs à commande manuelle sont interdits dans les cabines fermées. Ils sont alors remplacés par des électrovannes ou des vannes motorisées. C'est pour des raisons de fiabilité et d'entretien que la vanne motorisée est préférée à l'électrovanne, néanmoins, l'électrovanne présente l'avantage d'une fermeture quasi instantanée.

Le temps de fermeture d'une vanne motorisée peut atteindre 1 seconde. Les deux dispositifs de fermeture doivent être adaptés aux pressions de service dans le circuit, sous peine de détérioration rapide. Les vannes à retour compensé réglable permettent de conserver une pression stable lors de la fermeture d'un tronçon de rampe.

Distributeurs de pulvérisateur

Porte buses

Les rampes

Elles supportent les porte-buses ou les diffuseurs dont le nombre est variable suivant les appareils. Leur configuration est extrêmement différente selon le type de matériel considéré.Les porte-buses

Support de la buse ou de la pastille, ils comportent généralement des anti-gouttes qui permettent l'arrêt net de la pulvérisation à la fermeture d'une vanne.La pression d'ouverture des anti-gouttes est de l'ordre de 0,3 à 0,8 bar.

Le manomètre

Pour les pulvérisateurs équipés d'un manomètre digital, il est recommandé d'équiper le pulvérisateur d'un manomètre à aiguille qui permettra de vérifier l'information délivrée et de détecter plus facilement un problème.

Manometre digital

Deux types de manomètres sont utilisés :

- Les appareils à tube de Bourdon qui utilisent la déformation d'un tube de laiton cintré pour déplacer l'aiguille et indiquer la pression.

- Les appareils électroniques qui utilisent une jauge de contrainte pour la mesure et un afficheur digital.

Manomètre à aiguille

Les manomètres à échelle dilatée permettent d'avoir une bonne précision pour de faibles pressions avec une lecture sur les 2/3 de la course de l'aiguille ; le dernier tiers permet d'atteindre des pressions élevées avec une mauvaise précision, mais en protégeant le mécanisme (voir illustration).

Les manomètres à aiguille sont interdits en cabine, mais on peut très bien les placer à l'extérieur de la cabine, derrière la vitre de la cabine et à portée de vue du chauffeur.

Ventilation

Le flux d'air est un paramètre très important garantissant la réussite de la pulvérisation. Pour les pulvérisateurs pneumatiques uniquement, la vitesse d'air fragmente la veine de liquide (bouillie) en gouttelettes et joue également un rôle dans le brassage des feuilles, ainsi que dans la pénétration du produit à l'intérieur de la végétation.Concernant les pulvérisateurs à jet porté, la fonction principale du flux d'air est de porter les gouttes vers la végétation en la brassant afin d'avoir une bonne répartition de la bouillie sur l'ensemble de la canopée.

Le flux d'air est généré soit par un ou plusieurs ventilateurs.

Réglages et utilisations

Il n'existe pas de réglage standard pour tous les types de pulvérisateurs. Cependant les formules de calcul restent les mêmes.

Formule de réglage

Formule de calcul du volume de bouillie appliqué par hectare :

V (km/h) x L (m)

- Vol : quantité de bouillie que l'on veut épandre en litres à l'hectare

- Débit : débit total du pulvérisateur en litres par minute

- V : vitesse de travail en Km/heure

- L : largeur de travail en mètres (c'est la distance entre 2 passages du tracteur)

Démonstration par l'exemple

Nombre de rangs traités par passage : 4 rangs complets plantés à 2 mètres

Largeur inter-rangs : 2 m.

Débit total du pulvérisateur : 12 L/min

Vitesse de travail : 5 km/h.

Le volume de bouillie pulvérisé par hectare planté sera de :

Vol (L/ha) = (600 x 12) : (5 x 8) = 180 L/ha

Mesure du débit aux buses

Mesure du débit total

Dans ce cas précis où la méthode précédente n'est pas applicable, la mesure du débit total, plus rapide mais moins précise, peut être mise en oeuvre.

Mode opératoire

- Remplir à ras bord la cuve du pulvérisateur.

- Mettre le pulvérisateur en marche pendant que le tuyau qui assure son remplissage continue de débiter et provoque un débordement du liquide de la cuve. Cette opération permet d'amorcer parfaitement les circuits du pulvérisateur.

- Retirer le tuyau et faire débiter le pulvérisateur pendant 5 minutes.

- Remplir le pulvérisateur avec un récipient gradué de manière à le remplir à nouveau à ras bord.

Le débit de l'appareil (exprimé en litres par minute) sera égal au volume d'eau nécessaire au réajustement divisé par 5 car la mesure du débit s'est faite sur 5 minutes (pour limiter les erreurs).

Régler un pulvérisateur jet porté et pneumatique

Exemple

La justesse du capteur du régime de prise de force est contrôlée avec un tachymètre au niveau de la prise de force.

On détermine la combinaison d'un rapport de la boîte de vitesses permettant au régime de prise de force calé à 540 tr/min d'obtenir la vitesse d'avancement souhaitée.

D'une manière générale, la qualité de pulvérisation a tendance à se dégrader avec l'augmentation de la vitesse d'avancement. Le choix de cette dernière résulte donc d'un compromis entre débit de chantier et qualité d'application.

Généralement comprise entre 5 et 7 km/h, le choix de la vitesse d'avancement devra, entre autres, prendre en compte les éléments suivants :

- la technologie utilisée (le pneumatique est souvent plus sensible à l'augmentation de la vitesse d'avancement)

- le volume d'air déplacé (plus il est élevé et moins l'augmentation de la vitesse d'avancement aura d'impact)

- la distance entre le diffuseur et le feuillage

- l'état du sol des parcelles traitées (sol défoncé -> risque de ballant de la rampe)

Circuit préférentiel de la bouillie

C'est un circuit hydraulique qui offrira moins de résistance qu'un autre et sur lequel le débit de liquide va se diriger. Il induit une hétérogénéité des débits entre les diffuseurs ou les doigts d'un même diffuseur.

Qu'est ce qui fait qu'un circuit va avoir un passage préférentiel du liquide ?

- une hauteur de refoulement différente.

- des pertes de charge différentes (longueur de circuit, diamètre de tuyauterie, présence de coude ou écrasement du tuyau)

Critères de choix techniques et économiques

Critères de choix

- puissance disponible à la prise de force

- éventuellement débit d'huile disponible

- équilibre du tracteur pour des pulvérisateurs portés

- largeur de plantation

- hauteur du feuillage

- épaisseur du feuillage

- topographie

- en plein

- localisé

Les possibilités de réglage

Les prix d'achat et débit de chantier

En matière de pulvérisation, on peut réellement parler de cibles qui devront être atteintes. Des moyens adaptés devront être mis en oeuvre pour les atteindre tout en respectant leur environnement.

Il est évident que la réussite d'un traitement est le résultat d'une synergie entre la connaissance de la maladie ou du parasite, des procès de lutte mais aussi d'une bonne technique d'application.

Points particuliers à surveiller

Forme de la cuve :

La présence d'une pointe en diamant permet de limiter efficacement les fonds de cuve.

Jauge de cuve :

Une jauge sèche (pas de contact avec la bouillie) permettra de rester lisible de loin après plusieurs années. Sa visibilité depuis la cabine est évidemment un plus.

Cuve de rinçage :

Réglementairement, elle doit avoir une capacité supérieure ou égale à 10% du volume de la cuve principale.

Bidon lave mains :

Présence et bonne accessibilité.

Manomètre :

Adapté à la pression de travail. Positionnement de manière à être facilement vu par le tractoriste.

Anti gouttes :

Présence.

Filtres :

Nombre et facilité de nettoyage, respect de la graduation.

Réglage des diffuseurs :

Le fait de pouvoir leur donner un angle vertical (inclinaison) et/ou un angle horizontal (orientation) est souvent un point important pour améliorer la couverture du végétal.

Réglementation et environnement

Conception de la machine : Sécurité de l'opérateur

Les règles de conception sont fixées par cette directive afin de répondre aux exigences liées à la sécurité de l'opérateur.

Cette directive fixe les règles de conception et de construction pour répondre aux exigences essentielles de santé et de sécurité pour l'opérateur. Cette Directive Machine (2006/42/CE) va être remplacée par le Règlement Machines 2023 (1230) qui a été publié le 29 juin 2023 mais n'entrera en vigueur que le 20 janvier 2027.

Conception de la machine : Environnement

Les principales exigences sont :

- Précision de l'application et prévention de la dérive

- Facilité de maintenance et de nettoyage

- Possibilité de connecter facilement des appareils de mesure tels que les capteurs de pression, débitmètres (notamment pour le contrôle technique)

Contrôle technique des pulvérisateurs

Lors du contrôle technique du pulvérisateur, plusieurs éléments sont vérifiés à savoir :

- L'état général de l'appareil

- La présence des éléments de sécurité

- L'état des bouchons, le fonctionnement des systèmes de remplissage, vidange…

- L'état des tuyaux, flexibles, circuits…

- Le bon fonctionnement des instruments de mesure : manomètres…

- L'état des filtres

- Les débits de buses, pastilles

ZNT aux abords des cours d'eau

Une ZNT est par défaut de 5m, elle peut être portée à 20 ou 50 m selon l'autorisation de mise sur le marché du produit phytopharmaceutique. Source : DRAAF Nouvelle Aquitaine.

Il est possible de bénéficier de réductions de ZNT sous certaines conditions :

1. Présence d'un dispositif végétalisé permanent d'au moins 5 mètres de large en bordure des points d'eau :

- arbustif pour les cultures hautes (arboriculture, viticulture, houblon et cultures ornementales hautes), la hauteur de la haie doit être au moins équivalente à celle de la culture

- herbacé ou arbustif pour les autres cultures

Ces moyens doivent figurer sur une liste publiée au Bulletin officiel du ministère chargé de l'agriculture. Chaque moyen retenu doit permettre de diviser par au moins trois le risque pour les milieux aquatiques par rapport aux conditions normales d'application des produits.

La liste de matériels est téléchargeable sur :

Liste des matériels de diminution de la dérive

DSR et DSPPR (Distances riverains)

Il en résulte une réglementation encadrant l'utilisation des produits phytosanitaires à proximité des riverains et des personnes présentes.

Distances de sécurité pour les traitements phytopharmaceutiques à proximité des habitations | Ministère de l'Agriculture et de la Souveraineté alimentaire

Ces distances peuvent être réduites moyennant l'utilisation de certains matériels inscrits sur une liste officielle.

Nouvelles technologies & pulvérisation

Bien qu'encore peu développées dans le domaine de la pulvérisation, les nouvelles technologies apparaissent timidement pour faciliter les travaux de traitement et/ou de traçabilité. Il s'agit le plus souvent de capteurs/actionneurs couplés à un GPS. Ils peuvent permettre de moduler la dose à l'échelle intra-parcellaire et/ou de couper automatiquement les tronçons en fin de rang (ce qui est particulièrement utile dans le cas de vignes étroites dont les rangs ne font pas tous la même longueur).

Les buses PWM peuvent apporter de nouvelles solutions techniques pour faire un pas de plus vers la pulvérisation de précision mais leur coût élevé risque fort de pénaliser tout développement commercial en viticulture.

Enfin, des outils de traçabilité (keyfield…) ont également fait leur apparition pour essayer d'automatiser et de simplifier l'enregistrement des travaux agricoles et de la pulvérisation en particulier.

D'autres outils ont également été développés pour accéder facilement à des données météo passées et/ou prévisionnelles (stations météo, données spatialisées…). Ils sont souvent associés à des modèles ou des Outils d'Aide à la Décision

(https://decitrait.vignevin-epicure.com/login) pour aider le viticulteur/conseiller à mieux positionner les traitements et choisir la dose de produit à apporter. Certains permettent d'établir une traçabilité simplifiée des opérations de traitement.

Qualité de la pulvérisation

Projet Eval'Pulvé

L'objectif du projet (financé par la Région Nouvelle Aquitaine) est de développer un outil d'évaluation de la qualité de la pulvérisation. Il est mené par la Chambre d'Agriculture de la Gironde, le CTIFL et l'IFV dans le cadre du projet Eval'Pulvé.

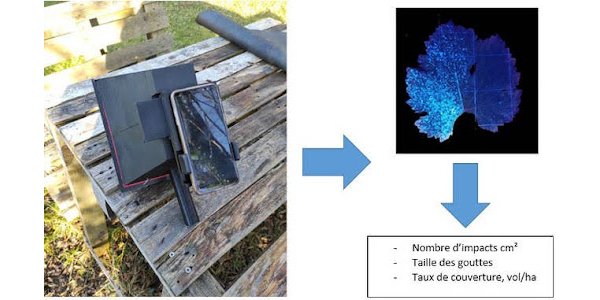

Fonctionnement

- La pulvérisation s'effectue sur la vigne avec un traceur fluorescent fourni par notre partenaire Jean-Louis Talon, ce traceur a la particularité de fluorescer y compris une fois sec.

- Acquisition d'images s'effectue sur le terrain à l'aide d'un smartphone et de son support d'acquisition en suivant un plan d'échantillonnage.

Analyse d'image et interprétation

- Le nombre d'impacts au cm ²

- Une estimation de la taille médiane des gouttes (vmd)

- Une estimation du taux de couverture sur la feuille et du vol/ha

- Le traitement s'effectue à postériori sur ordinateur.

L'objectif final est de développer une application permettant à l'utilisateur d'auto-évaluer sa qualité d'application et de lui fournir des recommandations sur les réglages.

Les panneaux récupérateurs

Au-delà de la technologie de pulvérisation utilisée, certains matériels sont équipés de panneaux récupérateurs.Historiquement utilisés pour les traitements d'hiver à l'arsenite de soude, les pulvérisateurs à panneaux récupérateurs avaient, depuis l'interdiction de ce produit en novembre 2001, rejoint l'obscurité des hangars. Toutefois, les nouvelles préoccupations environnementales et le plan ECOPHYTO leur ont donné une deuxième jeunesse. Si les appareils destinés à réaliser des traitements hivernaux à l'arsenite de soude étaient de conception simple (généralement un seul panneau en jet projeté), l'usage qui leur est désormais dévolu (traitements tout le long de la saison) les a considérablement fait évoluer en les dotant notamment d'une soufflerie. Principalement montés en jet porté (mode de production des gouttelettes plus en adéquation avec la récupération), on trouve néanmoins quelques matériels pneumatiques équipés de panneaux. On trouve différents systèmes de récupération de la bouillie au fond des panneaux. Il s'agit généralement d'une pompe à piston dédiée mais il n'est pas rare de trouver une pompe péristaltique ou des hydro-injecteurs. S'ils permettent d'économiser environ 30 % de bouillie sur une campagne entière, ils présentent de nombreux inconvénients (coût, encombrement, débit de chantier…) qui a considérablement limité leur extension. Le vignoble de Cognac (vignes larges, pentes modérées) est celui où la part de pulvérisateurs équipés de panneaux est, de loin, la plus importante.

Désormais, la gamme de la plupart des constructeurs est composée d'au moins un matériel équipé de panneaux récupérateurs.

Pulvérisateur Bertoni (Arcobaleno) - Crédit photo IFV (Davy)

Pulvérisateur Dagnaud (Turbipano) - Crédit photo IFV (Davy)

- Choix des techniques de pulvérisation viticulture, l'outil PERFORMANCE PULVE - 2022

- Vititunnel, un dispositif automatique de couverture de la vigne pour lutter contre le mildiou - 2021

- Tutoriel vérifier la qualité de la pulvérisation - 2020

- [TEST MATERIEL] Fiche réglage : papiers hydrosensibles, comment ça marche ? - 2020

- [TEST MATERIEL] Fiche réglage : plaques noires, comment ça marche ? - 2020

- Ordre d'introduction des produits phytosanitaires lors d'un mélange - 2020

- Fiche récapitulative de la procédure d'hivernage d'un pulvérisateur - 2019

- Les 10 règles d'or de la protection du vignoble - 2019

- PulvEco, nouvel outil en ligne pour apprécier la qualité de pulvérisation en vignes larges - 2019

- Comment optimiser l'utilisation des pulvérisateurs à panneaux récupérateurs ? - 2018

- Evaluation des poudreuses - 2017

- Arrêté du 4 mai 2017, Mise sur le marché et utilisation des produits phytopharmaceutiques - 2017

- Evaluation de l'efficacité des filets anti-dérive - 2017

- Guide pratique de réglages et d'utilisation des pulvérisateurs viticoles - 2017

- Optimisation des performances des pulvérisateurs - 2016

- Tutoriel vérifier la qualité de la pulvérisation - 2016

- Colloque réglages et choix des équipements des pulvérisateurs - 2016

- Quels matériels pour une pulvérisation durable ? - 2016

- Intérêt de l'accompagnement des viticulteurs aux réglages des pulvérisateurs - 2015

- Résultats d'essais sur les panneaux récupérateurs - 2014

- [TEST MATERIEL] Banc d'essai comparatif, pulverisateurs à panneaux récupérateurs - 2013

- Optipulvé : outil pour optimiser les doses d'application en vignes étroites - 2013

- Injection directe des produits phytosanitaires en viticulture - 2011

- Bien effectuer son contrôle de pulvérisateur - 2011

- [TEST MATERIEL] Banc d'essai comparatif, réduction de la dérive en viticulture - 2011

- [TEST MATERIEL] Banc d'essai comparatif, pulvérisation en vignes larges - 2011

- Rencontres techniques phytos pulvé - 2010

- [TEST MATERIEL] Banc d'essai comparatif, pulvérisation en vignes larges - 2009

- Tout savoir sur le stockage des produits phytosanitaires - 2008

- Quels appareils pour une pulvérisation confinée - 2008

- Préparation des bouillies et gestion des effluents phytosanitaires - 2007

- Quelles pistes pour améliorer la pulvérisation ? - 2003