Mise en conformité

Réglementation

Sécurité

L'utilisation des machines mobiles est l'une des premières causes d'accidents dans les exploitations agricoles. En Gironde, au cours des 5 dernières années, ces machines ont provoqué de nombreux accidents graves et mortels. Le type de machines concernées par ces accidents est hétérogène : tondeuse auto-portée, tracteur standard, tracteur vigneron, vendangeuse…Il s'agit de machines neuves comme de machines d'occasion, leur mise en circulation variant entre 3 ans et plus de 20 ans. Le profil des utilisateurs de ces machines est également diversifié : ce sont aussi bien des salariés que des exploitants, néo agriculteurs ou agriculteurs proches de la retraite. L'analyse de ces accidents montre que la conformité et les pratiques d'utilisation des machines mobiles agricoles constituent des éléments déterminants dans leur survenue. Cependant, les circonstances de l'accident mettent parfois en lumière des causes moins immédiates et moins visibles...en lien avec l'organisation du travail.

Les plus fréquemment rencontrées dans notre département sont :

Et, il en existe tellement d'autres...

Des règles s'appliquent également aux machines d'occasion mises en vente.

Et, en cours de vie, il faudra veiller à ce que la machine reste conforme aux exigences de construction en vigueur au moment de sa fabrication.

Succédant à la Directive 89/392/CEE du 14 juin 1989 puis à la Directive 98/37/CE du 23 juillet 1998, la Directive 2006/42/CE du 17 mai 2006 appelée aussi Directive “machines” est le texte de référence dans le domaine.

Elle a d'ailleurs été transposée en intégralité dans notre droit français à l'Annexe 1 de l'article R. 4312-1 du Code du travail. Ce texte fait lui-même partie d'un ensemble plus large de dispositions contenues dans la partie législative et règlementaire du Code du Travail (4ème partie, Livre 3) qui encadrent les équipements de travail, dont font partie les machines

D'autres Directives complètent ou se substituent à la Directive machines en apportant des exigences particulières pour certains matériels. C'est le cas, par exemple, des tracteurs agricoles et forestiers, dont la mise sur le marché est régie par le Règlement européen n°167/2013 du 5 février 2013. Ce texte prévoit notamment des règles spécifiques sur la structure de protection contre le renversement (arceaux) et sur les systèmes de retenue au poste de conduite (ceintures).

La philosophie de ces différentes Directives reste la même : quel que soit le pays d'Europe, une machine mise en vente, vendue, importée, louée, mise à disposition ou cédée doit répondre à des règles techniques de conception et de construction appelées communément “exigences essentielles de santé et de sécurité”.

Cette analyse sert au fabricant pour construire une machine ”sûre” c'est à dire une machine apte à remplir ses fonctions, à être réglée et entretenue sans risque pour la santé des travailleurs...tout au long de sa durée d'existence prévisible...et, y compris pendant les phases de transport, de montage, de démontage, de mise hors service et de mise au rebut.

A noter que ces éléments d'analyse apparaissent dans le dossier technique constitué par le fabricant et mis à disposition des autorités administratives françaises dans le cadre de la surveillance des marchés.

Pour garantir que sa machine est “sûre”, le fabricant s'engage à suivre les règles essentielles de santé et de sécurité définies par la Directive machines.

En réalité, ces règles consistent en un ensemble d'objectifs à atteindre pour assurer un haut niveau de sécurité et laissent au fabricant le choix des moyens pour y parvenir.

On distingue plusieurs types de règles :

- le choix des matériaux et produits

- l'éclairage

- la manutention de la machine

- l'intégration de l'ergonomie

- la conception du poste de travail

- le siège

- les systèmes de commandes

- la protection contre les risques mécaniques, notamment la perte de stabilité, la rupture en service, les chutes et éjections d'objets, les éléments mobiles...

- les caractéristiques des protecteurs

- la protection contre d'autres risques, notamment l'énergie électrique, les erreurs de montage, les températures extrêmes, l'incendie, l'explosion, le bruit, - - les vibrations, les rayonnements, les matières et substances dangereuses...

- les opérations de réglage, d'entretien, de réparation et de nettoyage de la machine et les interventions en fonctionnement

- les dispositifs d'informations et d'alerte.

En fonction de la machine, il existe 3 procédures possibles :

Le fabricant s'assure que sa machine satisfait aux règles techniques pertinentes de la Directive applicable et établit, sous sa responsabilité, une déclaration de conformité.

Il prend les mesures nécessaires pour garantir que les machines produites seront conformes à la machine faisant l'objet du dossier technique ainsi qu'aux règles techniques pertinentes.

Elle est réalisée par un organisme notifié. Au sein de l'Union européenne, un organisme notifié est une tierce partie habilitée par un État membre à déterminer si un produit qui va être mis sur le marché respecte les exigences essentielles de santé et de sécurité définies par la Directive machines.

L'organisme notifié réalise un examen du dossier technique ainsi qu'un examen et un essai du modèle de machine, qui lui permettent d'établir une attestation d'examen CE de type.

Le fabricant s‘engage alors à produire des exemplaires conformes au modèle bénéficiant de l'attestation d'examen CE de type.

L'organisme notifié évalue, approuve le système de qualité du fabricant de la machine et en contrôle l'application. A cette fin, il s'assure que toutes les mesures ont été prises concernant la conception, la fabrication, l'inspection finale et le stockage.

Contrairement à la procédure d'Examen CE de Type, l'organisme notifié n'examine pas et ne réalise pas d'essai sur la machine. Les inspections et essais sont définis par le fabricant dans son système d'assurance qualité (techniques utilisées, planification, rapports, résultats et qualification du personnel concerné).

Le fabricant s'engage alors à fabriquer ces machines en respectant toutes les conditions nécessaires pour que le système qualité approuvé par l'organisme notifié demeure effectif.

- des instructions sur, par exemple, des opérations de montage, des pratiques sûres d'utilisation de la machine, (port éventuel d'équipement de protection individuelle), la maintenance, les réglages

- des mises en garde sur les limites d'usage, les risques résiduels et leurs conséquences.

Sa mise en service devrait toujours être précédée d'une réception c'est à dire d'une phase au cours de laquelle le chef d'exploitation ou le chef d'atelier ou toute personne désignée vérifie que la machine est conforme à la réglementation applicable (Directive machines, autres directives, règlementation française).

Le fait qu'il s'agisse d'une machine standard ou de série n'exclut pas de vérifier cette conformité. Les accidents graves et mortels ont aussi lieu avec des machines mobiles neuves sur lesquelles un ou plusieurs points de conformité peuvent faire défaut...compte-tenu de ce qui a été dit précédemment sur les procédures de certification et le fait que de nombreuses machines fassent l'objet d'une auto-certification.

S'il s'agit d'une machine spécifique, conçue à la demande et selon les besoins de l'entreprise, cette mise en service sera également l'occasion de vérifier que les spécifications du cahier des charges ont été respectées.

Bien sûr, c'est plus simple à dire qu'à faire ?

Le chef d'exploitation peut s'appuyer sur les fiches du Ministère indiquées plus bas (cf : Maintenir les machines en conformité au cours de leur vie).

Cette étape de réception permet de détecter des anomalies et d'en faire part au constructeur. Le propriétaire d'une machine neuve dispose d'un délai d'un an à compter de la date de livraison pour signaler tout défaut de conformité au vendeur et demander, s'il l'estime nécessaire, la résolution de la vente (Article L4311-5 CdT). Cela signifie que, durant cette période, le vendeur a l'obligation de lever cette non-conformité à ses frais ou de reprendre la machine.

Dans le cadre de la surveillance du marché français, un autre dispositif existe depuis le début des années 2000 : le signalement MADEIRA.

Effectué auprès de la DREETS (ou du pôle Prévention des Risques Professionnels de la MSA qui le signalera à la DREETS), ce dispositif permet de regrouper au sein d'une même base de données tous les signalements de machines non conformes effectués sur le territoire français. Ce signalement a pour objectif, via l'intervention de l'Etat français, d'obtenir du constructeur une mise en conformité de l'ensemble des équipements de travail du même modèle que celui qui a été identifié comme non conforme.

...Car, en cours de vie, la machine vieillit et se détériore du fait de son utilisation, d'évènements externes (environnement de travail agressif, conditions météorologiques...) ou internes (maintenance déficiente, réparation d'urgence incomplète, cadence de travail intensive...).

Cela signifie que le propriétaire doit régulièrement procéder à un diagnostic de l'état des équipements en service et à une analyse des risques.

La démarche consiste à :

Pour les machines agricoles et forestières mises en service après le 1er janvier 1995, il existe des fiches pratiques permettant d'identifier rapidement les risques présents sur la machine, ainsi que les pratiques d'utilisation sûres et les obligations qui s'imposent au chef d'entreprise.

Ces fiches sont disponibles gratuitement sur le site du Ministère de l'agriculture et de l'alimentation (https://agriculture.gouv.fr/securite-des-machines-agricoles-et-forestieres-fiches-pratiques).

Il en existe aujourd'hui une quarantaine. Elles sont toutes structurées de la même façon, selon 3 axes :

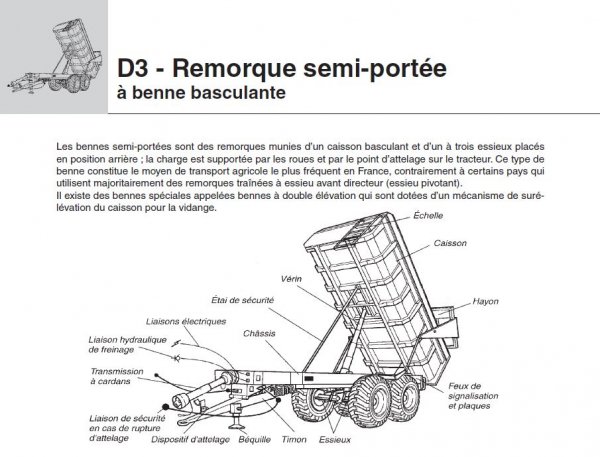

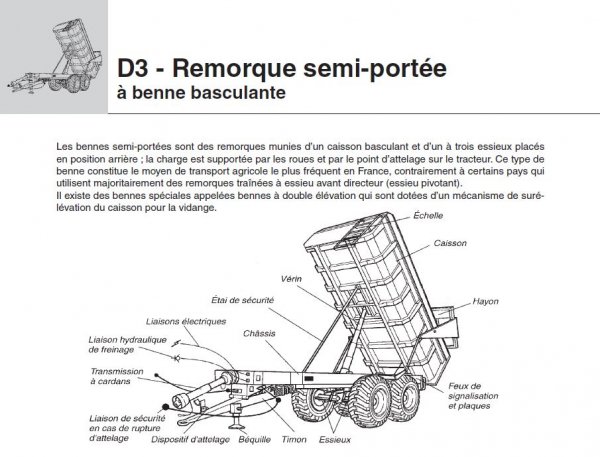

Exemple de la 1ère partie de la fiche Remorque semi-portée

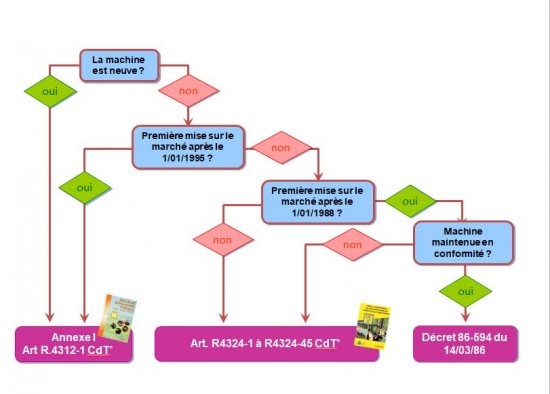

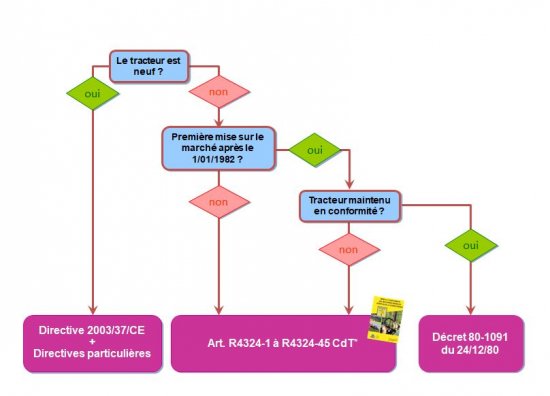

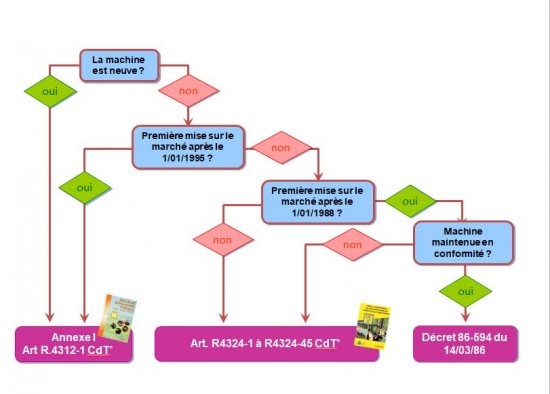

Correspondance des textes en fonction de l'année de mise en service des machines mobiles

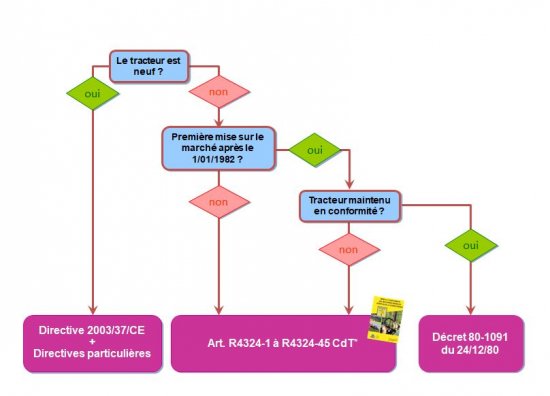

Correspondance des textes en fonction de l'année de mise en service des tracteurs

Est considérée comme une modification, le remplacement, l'ajout ou la suppression d'un élément ou d'une fonction, l'ajout d'un équipement interchangeable ou la modification de l'application définie lorsque ces opérations sont réalisées sur une machine :

Est également considérée comme une modification, un assemblage de machines concernant au moins une machine en service à laquelle peut être associée une machine neuve, une quasi machine ou une autre machine en service dans la mesure où cet assemblage n'est pas prévu dans la ou les notice(s) d'instructions ou en l'absence de celles-ci.

Le propriétaire, qui réalise ou fait réaliser par une personne extérieure à l'entreprise (mécanicien agricole,...), la modification d'une machine mise à la disposition de ses salariés ou d'une tierce personne, est responsable du respect de la réglementation dans le domaine de la santé et de la sécurité. Dans tous les cas, il doit s'assurer que la machine modifiée reste en conformité avec les règles de sécurité qui lui sont applicables, qu'elle est adaptée aux conditions et caractéristiques du travail conformément aux dispositions de l'article R. 4321- 2 du Code du Travail. Il doit également s'assurer que ses fonctionnements et utilisations ne sont pas contraires aux préconisations initiales du fabricant, lorsque celles-ci existent.

Pour remplir ces obligations et justifier du maintien en conformité, le propriétaire doit établir un dossier technique contenant la description de la modification et le résultat de l'évaluation des risques. Ce dossier permet d'assurer la traçabilité de la modification effectuée.

Lors de la cession d'une machine modifiée, en service, il est recommandé de remettre ce dossier en complément du certificat de conformité.

Le propriétaire informe de manière appropriée les travailleurs des risques les concernant et qui sont dus aux modifications de la machine. Il les informe également des nouvelles conditions d'utilisation et de maintenance ainsi que des instructions ou consignes les concernant (articles R. 4323-1 et 2 CdT).

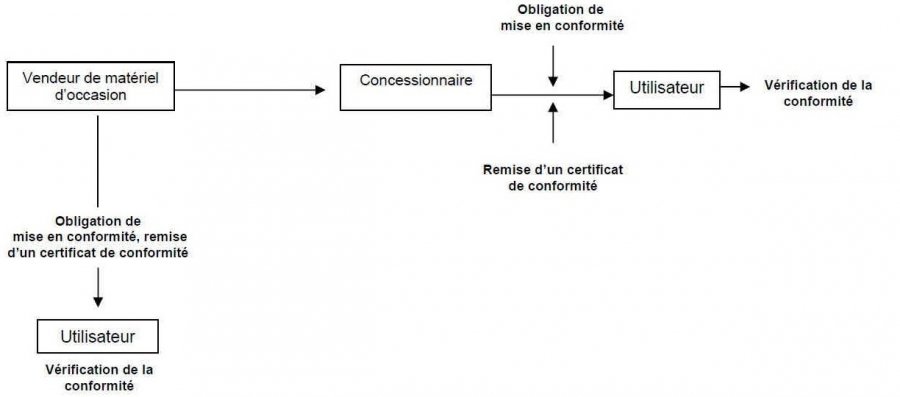

Il n'existe pas de règlementation européenne concernant la mise sur le marché de ce matériel d'occasion. De ce fait, c'est la règlementation du pays où est vendu ce matériel qui s'applique.

En France, il existe des dispositions protectrices de l'acheteur. En cas de vente ou de cession de matériel d'occasion, le vendeur, qu'il s'agisse du propriétaire ou du concessionnaire qui propose la vente, doit s'assurer de la conformité de celui-ci. S'il constate des défauts, il doit obligatoirement réaliser les opérations de mise en conformité. Dans certains cas, cette mise en conformité peut s'avérer couteuse et perdre sa pertinence économique. C'est ce qui explique que soient encore présentes dans les exploitations de nombreuses machines d'occasion “achetées en l'état” c'est à dire non conformes. Attention, cela signifie qu'il s'agit de machines potentiellement dangereuses, qui peuvent pleinement engager la responsabilité du propriétaire en cas d'accident !

Au moment de la transaction, le vendeur remet à l'acheteur un certificat attestant cette conformité.

Les règles de conformité applicables au matériel d'occasion dépendent de la date de sa 1ère mise en circulation et du type de matériel (mobile ou non, levage ou non).

Elles favorisent la diminution d'occurrence des accidents en donnant à l'utilisateur les moyens d'appréhender les spécificités de la machine, ses dangers, ses limites, l'environnement de travail qui lui est adapté. Elles permettent d'apporter une réponse ad hoc en cas d'imprévus, de dysfonctionnements, d'anomalies...

Autrement dit, avant d'utiliser une machine en situation réelle de travail, il est important que l'utilisateur ait reçu une formation et pris en main la machine.

L'objectif est d'apporter des connaissances sur :

La formation doit être renouvelée et complétée aussi souvent que nécessaire. Elle permet de réactualiser les connaissances, de les compléter si des évolutions (sur la machine, sur la façon de réaliser le travail...) ont eu lieu, d'identifier des pratiques de travail dangereuses, une organisation du travail inadaptée...

A noter que lorsque la formation est dispensée aux salariés, elle doit être adaptée en tenant compte de leur formation, qualification, expériences professionnelles et de leur langue.

Cette formation est parfois réalisée par le vendeur, au moment de la livraison de la nouvelle machine sur l'exploitation. C'est une pratique intéressante car elle permet de bénéficier d'un savoir riche et d'un retour d'expérience inédit. Attention, toutefois, au contenu et à la durée de la formation qui s'avèrent parfois insuffisants pour permettre une connaissance et une prise en main maîtrisée de la machine.

Cette formation a pour but de donner au conducteur les connaissances et le savoir–faire nécessaires à la conduite en sécurité de l'équipement. Elle doit être réactualisée chaque fois que nécessaire.

Elle peut être dispensée au sein de l'entreprise ou par un organisme de formation

A noter qu'il n'existe pas d'agrément ou d'habilitation particulière pour délivrer cette formation. Toutefois, il est fortement recommandé de s'appuyer sur les référentiels de connaissances et d'évaluation mis en place dans les activités industrielles. Bien que situés hors du champ de l'activité agricole, ces référentiels concernent néanmoins des machines mobiles souvent utilisées dans les exploitations (tracteur, chariot élévateur, engin de manutention tout terrain...).

En effet, l'organisation de l'activité va permettre d'analyser et de planifier le travail dans les meilleures conditions possibles.

Il est aussi important d'organiser la coactivité machine/machine ou machine/piéton sur une parcelle.

Dans la mesure du possible, la coactivité “machine/piéton” doit être supprimée. Si elle ne peut pas être évitée, chaque intervenant doit avoir reçu des consignes claires à respecter strictement pour assurer la sécurité de chacun.

Quelle que soit la coactivité, les zones de travail, les sens de circulation, les règles de priorité, les modes de communication, les distances de sécurité (etc.) doivent être définis et transmis en amont à tous les travailleurs concernés.

De façon régulière et, dans tous les cas, avant un chantier ou une campagne de travaux, il est impératif de vérifier l'état de fonctionnement des engins et outils utilisés.

Toute détérioration est source de danger :

A noter que l'arrêté du 4 mai 2006 relatif à la circulation des véhicules et matériels agricoles ou forestiers et de leurs ensembles rend obligatoire l'utilisation du gyrophare à l'occasion de tout déplacement sur le domaine public.

Pour cela, Il doit être remisé de façon stable sur un sol plat et lisse, de préférence dur pour éviter les enfoncements.

L'installation des outils légers sur des palettes est une bonne solution pour faciliter leur déplacement et leur remisage. Utilisé avec des moyens de manutention (tire-palette, chariot élévateur ou télescopique...) cela permet de limiter les risques présents lors de l'attelage et du dételage : heurt, écrasement, basculement de l'outil, coincement, blessure d'efforts...

De bonnes conditions de remisage permettent une phase d'attelage/dételage simplifiée ne nécessitant pas l'aide d'une autre personne qui peut devenir dangereuse.

Enfin, la mise en place de procédures de travail et de consignes de sécurité (utilisation des commandes déportées, attelage/dételage moteur arrêté, attelage/dételage seul, …), et l'utilisation d'outils appropriés (chandelles, treuil, palan, cales, etc...) permettent de prévenir les risques liés à cette phase souvent oubliée.

A noter qu'il existe des systèmes d'attelage/dételage automatiques ou semi automatiques permettant de simplifier et de sécuriser l'accouplement de l'outil au tracteur.

Afin de garantir la sécurité des utilisateurs lors des moments de réglage ou de dépannage, toute intervention doit se dérouler moteur arrêté, outil posé au sol, pièce en mouvement à l'arrêt.

S'il existe un risque de remise en route par une autre personne, il est impératif de consigner l'engin en retirant la clé de démarrage. Avant d'intervenir, il faudra s'assurer que les énergies résiduelles se soient dissipées (hydraulique, pneumatique, ressort en tension, inertie des organes en mouvement).

Pour certains matériels, le réglage nécessite qu'ils soient en fonctionnement. Dans ce cas, les procédures d'intervention doivent être clairement définies avant l'intervention.

De même, toute intervention de maintenance pratiquée sur l'exploitation doit se faire après avoir pris connaissances des consignes particulières d'intervention détaillées par le fabricant dans la notice d'instruction.

Contact :

Pôle Prévention des Risques Professionnels (P.R.P.) de la MSA Gironde :

05 56 01 97 71 ou 05 56 01 97 52

prp.blf@msa33.msa.fr

Quelles machines mobiles ?

Petite ou grande, simple ou sophistiquée, ancienne ou récente, on trouve des machines mobiles dans toutes les exploitations agricoles.Les plus fréquemment rencontrées dans notre département sont :

- les tracteurs et les enjambeurs,

- les machines automotrices, appelées aussi MAGA, telles que machine à vendanger, porteur multifonctions, moissonneuse…,

- toutes les machines mues par des matériels automoteurs ou par des tracteurs telles que remorque, benne, broyeur, herse rotative, rogneuse-écimeuse, presse à balles, pulvérisateur, tarière…

Et, il en existe tellement d'autres...

Des machines conformes

Pour être mise en vente sur le marché européen, une machine neuve doit obligatoirement répondre à un certain nombre d'exigences de conception et de construction en matière de sécurité...dont l'objectif principal est de garantir un usage sans risque pour la santé de l'utilisateur.Des règles s'appliquent également aux machines d'occasion mises en vente.

Et, en cours de vie, il faudra veiller à ce que la machine reste conforme aux exigences de construction en vigueur au moment de sa fabrication.

Acquérir des machines conformes

Depuis les années 90, les règles de mise sur le marché des machines sont issues de la législation européenne. Destinée à faciliter la libre circulation entre les états européens, cette législation a permis d'harmoniser les règles de conception et de construction en imposant un haut niveau de sécurité commun à toutes les machines.Succédant à la Directive 89/392/CEE du 14 juin 1989 puis à la Directive 98/37/CE du 23 juillet 1998, la Directive 2006/42/CE du 17 mai 2006 appelée aussi Directive “machines” est le texte de référence dans le domaine.

Elle a d'ailleurs été transposée en intégralité dans notre droit français à l'Annexe 1 de l'article R. 4312-1 du Code du travail. Ce texte fait lui-même partie d'un ensemble plus large de dispositions contenues dans la partie législative et règlementaire du Code du Travail (4ème partie, Livre 3) qui encadrent les équipements de travail, dont font partie les machines

D'autres Directives complètent ou se substituent à la Directive machines en apportant des exigences particulières pour certains matériels. C'est le cas, par exemple, des tracteurs agricoles et forestiers, dont la mise sur le marché est régie par le Règlement européen n°167/2013 du 5 février 2013. Ce texte prévoit notamment des règles spécifiques sur la structure de protection contre le renversement (arceaux) et sur les systèmes de retenue au poste de conduite (ceintures).

La philosophie de ces différentes Directives reste la même : quel que soit le pays d'Europe, une machine mise en vente, vendue, importée, louée, mise à disposition ou cédée doit répondre à des règles techniques de conception et de construction appelées communément “exigences essentielles de santé et de sécurité”.

Respect des règles techniques de conception et de construction

Bien avant la phase de construction, la conception de la machine doit obligatoirement s'appuyer sur un processus d'analyse :- analyse des limites de la machine, dans le cadre d'un usage normal mais aussi de tout mauvais usage raisonnablement prévisible

- analyse des dangers pouvant découler de la machine et analyse des situations dangereuses associées

- analyse des risques d'atteinte à la santé en termes de gravité et de probabilité d'occurrence

Cette analyse sert au fabricant pour construire une machine ”sûre” c'est à dire une machine apte à remplir ses fonctions, à être réglée et entretenue sans risque pour la santé des travailleurs...tout au long de sa durée d'existence prévisible...et, y compris pendant les phases de transport, de montage, de démontage, de mise hors service et de mise au rebut.

A noter que ces éléments d'analyse apparaissent dans le dossier technique constitué par le fabricant et mis à disposition des autorités administratives françaises dans le cadre de la surveillance des marchés.

Pour garantir que sa machine est “sûre”, le fabricant s'engage à suivre les règles essentielles de santé et de sécurité définies par la Directive machines.

En réalité, ces règles consistent en un ensemble d'objectifs à atteindre pour assurer un haut niveau de sécurité et laissent au fabricant le choix des moyens pour y parvenir.

On distingue plusieurs types de règles :

- des règles techniques communes à toutes les machines concernant :

- le choix des matériaux et produits

- l'éclairage

- la manutention de la machine

- l'intégration de l'ergonomie

- la conception du poste de travail

- le siège

- les systèmes de commandes

- la protection contre les risques mécaniques, notamment la perte de stabilité, la rupture en service, les chutes et éjections d'objets, les éléments mobiles...

- les caractéristiques des protecteurs

- la protection contre d'autres risques, notamment l'énergie électrique, les erreurs de montage, les températures extrêmes, l'incendie, l'explosion, le bruit, - - les vibrations, les rayonnements, les matières et substances dangereuses...

- les opérations de réglage, d'entretien, de réparation et de nettoyage de la machine et les interventions en fonctionnement

- les dispositifs d'informations et d'alerte.

- des règles techniques complémentaires applicables à certaines machines telles que les machines destinées à l'industrie alimentaire, cosmétique ou pharmaceutique, les machines portatives, les machines à bois...

- des règles techniques complémentaires applicables aux machines soumises à des contraintes d'exploitation particulières telles que le levage, la mobilité, le travail souterrain...

Les procédures de conformité

A l'issue de la fabrication de la machine ou de son prototype, le fabricant doit suivre une procédure de certification de conformité.En fonction de la machine, il existe 3 procédures possibles :

- La procédure de contrôle interne (Articles R.4313-20 à 22 du CdT1) ou dite “d'auto-certification”.

Le fabricant s'assure que sa machine satisfait aux règles techniques pertinentes de la Directive applicable et établit, sous sa responsabilité, une déclaration de conformité.

Il prend les mesures nécessaires pour garantir que les machines produites seront conformes à la machine faisant l'objet du dossier technique ainsi qu'aux règles techniques pertinentes.

- La procédure dite “Examen CE de type” (Articles R4313-23 à 42 du CdT).

Elle est réalisée par un organisme notifié. Au sein de l'Union européenne, un organisme notifié est une tierce partie habilitée par un État membre à déterminer si un produit qui va être mis sur le marché respecte les exigences essentielles de santé et de sécurité définies par la Directive machines.

L'organisme notifié réalise un examen du dossier technique ainsi qu'un examen et un essai du modèle de machine, qui lui permettent d'établir une attestation d'examen CE de type.

Le fabricant s‘engage alors à produire des exemplaires conformes au modèle bénéficiant de l'attestation d'examen CE de type.

- L'assurance qualité complète (Articles R4313-43 à 56 du CdT).

L'organisme notifié évalue, approuve le système de qualité du fabricant de la machine et en contrôle l'application. A cette fin, il s'assure que toutes les mesures ont été prises concernant la conception, la fabrication, l'inspection finale et le stockage.

Contrairement à la procédure d'Examen CE de Type, l'organisme notifié n'examine pas et ne réalise pas d'essai sur la machine. Les inspections et essais sont définis par le fabricant dans son système d'assurance qualité (techniques utilisées, planification, rapports, résultats et qualification du personnel concerné).

Le fabricant s'engage alors à fabriquer ces machines en respectant toutes les conditions nécessaires pour que le système qualité approuvé par l'organisme notifié demeure effectif.

Les documents accompagnant la machine

Quelle que soit la machine concernée et le mode de certification, le fabricant doit :- apposer le marquage CE de conformité sur la machine

- établir et remettre à l'acheteur une déclaration CE de conformité

- constituer un dossier technique attestant de la conformité de la machine

- fournir une notice d'instruction en français, qui contient notamment :

- des instructions sur, par exemple, des opérations de montage, des pratiques sûres d'utilisation de la machine, (port éventuel d'équipement de protection individuelle), la maintenance, les réglages

- des mises en garde sur les limites d'usage, les risques résiduels et leurs conséquences.

Une étape souvent oubliée : la réception

Lorsque la machine arrive enfin dans l'exploitation, plusieurs mois ont pu s'écouler depuis la commande. Et, les besoins de la production peuvent rendre impérieuse son utilisation.Sa mise en service devrait toujours être précédée d'une réception c'est à dire d'une phase au cours de laquelle le chef d'exploitation ou le chef d'atelier ou toute personne désignée vérifie que la machine est conforme à la réglementation applicable (Directive machines, autres directives, règlementation française).

Le fait qu'il s'agisse d'une machine standard ou de série n'exclut pas de vérifier cette conformité. Les accidents graves et mortels ont aussi lieu avec des machines mobiles neuves sur lesquelles un ou plusieurs points de conformité peuvent faire défaut...compte-tenu de ce qui a été dit précédemment sur les procédures de certification et le fait que de nombreuses machines fassent l'objet d'une auto-certification.

S'il s'agit d'une machine spécifique, conçue à la demande et selon les besoins de l'entreprise, cette mise en service sera également l'occasion de vérifier que les spécifications du cahier des charges ont été respectées.

Bien sûr, c'est plus simple à dire qu'à faire ?

Le chef d'exploitation peut s'appuyer sur les fiches du Ministère indiquées plus bas (cf : Maintenir les machines en conformité au cours de leur vie).

Cette étape de réception permet de détecter des anomalies et d'en faire part au constructeur. Le propriétaire d'une machine neuve dispose d'un délai d'un an à compter de la date de livraison pour signaler tout défaut de conformité au vendeur et demander, s'il l'estime nécessaire, la résolution de la vente (Article L4311-5 CdT). Cela signifie que, durant cette période, le vendeur a l'obligation de lever cette non-conformité à ses frais ou de reprendre la machine.

Dans le cadre de la surveillance du marché français, un autre dispositif existe depuis le début des années 2000 : le signalement MADEIRA.

Effectué auprès de la DREETS (ou du pôle Prévention des Risques Professionnels de la MSA qui le signalera à la DREETS), ce dispositif permet de regrouper au sein d'une même base de données tous les signalements de machines non conformes effectués sur le territoire français. Ce signalement a pour objectif, via l'intervention de l'Etat français, d'obtenir du constructeur une mise en conformité de l'ensemble des équipements de travail du même modèle que celui qui a été identifié comme non conforme.

Maintenir les machines en conformité au cours de leur vie

Cette obligation de maintien en conformité concerne tous les propriétaires de machines agricoles....Car, en cours de vie, la machine vieillit et se détériore du fait de son utilisation, d'évènements externes (environnement de travail agressif, conditions météorologiques...) ou internes (maintenance déficiente, réparation d'urgence incomplète, cadence de travail intensive...).

Cela signifie que le propriétaire doit régulièrement procéder à un diagnostic de l'état des équipements en service et à une analyse des risques.

La démarche consiste à :

- réaliser un inventaire du matériel et identifier celui qui n'est pas conforme

- définir les mesures à prendre (modifications techniques et/ou mesures d'organisation)

- évaluer le coût de la mise en conformité

- définir les priorités en fonction des risques

- établir un calendrier des travaux de mise en conformité à réaliser.

Ces fiches sont disponibles gratuitement sur le site du Ministère de l'agriculture et de l'alimentation (https://agriculture.gouv.fr/securite-des-machines-agricoles-et-forestieres-fiches-pratiques).

Il en existe aujourd'hui une quarantaine. Elles sont toutes structurées de la même façon, selon 3 axes :

- une partie organes et fonctions présentant le principe de fonctionnement de la machine ainsi que les différents organes la constituant

- une partie conception présentant sous la forme de prescriptions techniques l'appréciation des risques existants sur la machine

- une partie utilisation indiquant les pratiques d'utilisation sûres ainsi que les obligations qui s'imposent au chef d'entreprise ou d'exploitation mettant la machine à la disposition de ses salariés.

Exemple de la 1ère partie de la fiche Remorque semi-portée

Pour savoir quelles règles techniques s'appliquent à votre matériel, vous pouvez utiliser les schémas ci-dessous :

Correspondance des textes en fonction de l'année de mise en service des machines mobiles

Correspondance des textes en fonction de l'année de mise en service des tracteurs

En cas de modification du matériel

Le Guide Technique du 18 novembre 2014 relatif aux opérations de modification des machines en service, élaboré par le Ministère du Travail et le Ministère de l'Agriculture, donne des indications sur les modifications de matériel.Est considérée comme une modification, le remplacement, l'ajout ou la suppression d'un élément ou d'une fonction, l'ajout d'un équipement interchangeable ou la modification de l'application définie lorsque ces opérations sont réalisées sur une machine :

- soumise au marquage CE et lorsque cette opération n'est pas prévue par le fabricant dans la notice d'instructions ;

- non soumise au marquage CE, et lorsque cette opération a pour finalité de rénover la machine en tout ou partie, d'en modifier les performances ou de changer les conditions de travail.

Est également considérée comme une modification, un assemblage de machines concernant au moins une machine en service à laquelle peut être associée une machine neuve, une quasi machine ou une autre machine en service dans la mesure où cet assemblage n'est pas prévu dans la ou les notice(s) d'instructions ou en l'absence de celles-ci.

Le propriétaire, qui réalise ou fait réaliser par une personne extérieure à l'entreprise (mécanicien agricole,...), la modification d'une machine mise à la disposition de ses salariés ou d'une tierce personne, est responsable du respect de la réglementation dans le domaine de la santé et de la sécurité. Dans tous les cas, il doit s'assurer que la machine modifiée reste en conformité avec les règles de sécurité qui lui sont applicables, qu'elle est adaptée aux conditions et caractéristiques du travail conformément aux dispositions de l'article R. 4321- 2 du Code du Travail. Il doit également s'assurer que ses fonctionnements et utilisations ne sont pas contraires aux préconisations initiales du fabricant, lorsque celles-ci existent.

Pour remplir ces obligations et justifier du maintien en conformité, le propriétaire doit établir un dossier technique contenant la description de la modification et le résultat de l'évaluation des risques. Ce dossier permet d'assurer la traçabilité de la modification effectuée.

Lors de la cession d'une machine modifiée, en service, il est recommandé de remettre ce dossier en complément du certificat de conformité.

Le propriétaire informe de manière appropriée les travailleurs des risques les concernant et qui sont dus aux modifications de la machine. Il les informe également des nouvelles conditions d'utilisation et de maintenance ainsi que des instructions ou consignes les concernant (articles R. 4323-1 et 2 CdT).

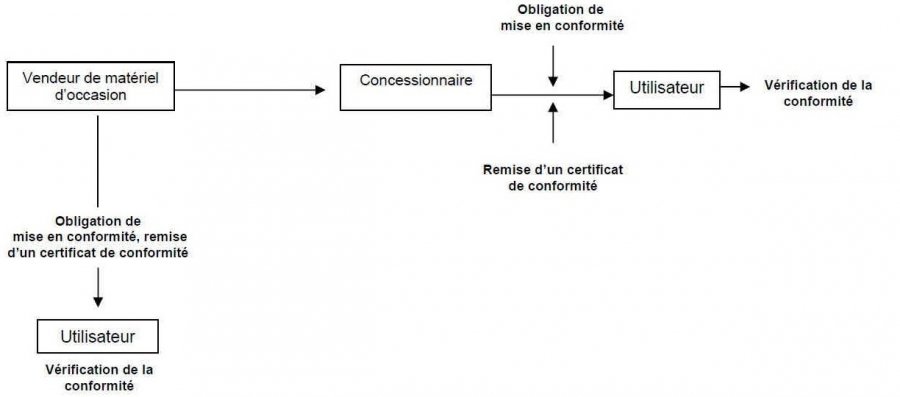

Le cas du matériel d'occasion

Est considéré comme d'occasion, tout matériel déjà utilisé dans un pays européen.Il n'existe pas de règlementation européenne concernant la mise sur le marché de ce matériel d'occasion. De ce fait, c'est la règlementation du pays où est vendu ce matériel qui s'applique.

En France, il existe des dispositions protectrices de l'acheteur. En cas de vente ou de cession de matériel d'occasion, le vendeur, qu'il s'agisse du propriétaire ou du concessionnaire qui propose la vente, doit s'assurer de la conformité de celui-ci. S'il constate des défauts, il doit obligatoirement réaliser les opérations de mise en conformité. Dans certains cas, cette mise en conformité peut s'avérer couteuse et perdre sa pertinence économique. C'est ce qui explique que soient encore présentes dans les exploitations de nombreuses machines d'occasion “achetées en l'état” c'est à dire non conformes. Attention, cela signifie qu'il s'agit de machines potentiellement dangereuses, qui peuvent pleinement engager la responsabilité du propriétaire en cas d'accident !

Au moment de la transaction, le vendeur remet à l'acheteur un certificat attestant cette conformité.

Les règles de conformité applicables au matériel d'occasion dépendent de la date de sa 1ère mise en circulation et du type de matériel (mobile ou non, levage ou non).

Des utilisateurs formés

Si la conformité reste un élément majeur de la sécurité des machines, leur prise en main et leur utilisation sont aussi des éléments incontournables et ne peuvent pas souffrir d'approximation.Elles favorisent la diminution d'occurrence des accidents en donnant à l'utilisateur les moyens d'appréhender les spécificités de la machine, ses dangers, ses limites, l'environnement de travail qui lui est adapté. Elles permettent d'apporter une réponse ad hoc en cas d'imprévus, de dysfonctionnements, d'anomalies...

Autrement dit, avant d'utiliser une machine en situation réelle de travail, il est important que l'utilisateur ait reçu une formation et pris en main la machine.

Le principe : Une formation générale à la sécurité

Dès lors qu'une nouvelle machine arrive dans l'exploitation ou bien lorsqu'une machine déjà présente dans l'exploitation est utilisée pour la 1ère fois par le travailleur, ce dernier doit recevoir une formation pratique et appropriée.L'objectif est d'apporter des connaissances sur :

- les conditions d'utilisation de la machine

- les instructions ou consignes concernant la machine, notamment celles contenues dans la notice d'instructions du fabricant

- la conduite à tenir face à des situations anormales prévisibles (bourrage, panne...)

- les conclusions tirées de l'expérience acquise permettant de supprimer certains risques.

La formation doit être renouvelée et complétée aussi souvent que nécessaire. Elle permet de réactualiser les connaissances, de les compléter si des évolutions (sur la machine, sur la façon de réaliser le travail...) ont eu lieu, d'identifier des pratiques de travail dangereuses, une organisation du travail inadaptée...

A noter que lorsque la formation est dispensée aux salariés, elle doit être adaptée en tenant compte de leur formation, qualification, expériences professionnelles et de leur langue.

Cette formation est parfois réalisée par le vendeur, au moment de la livraison de la nouvelle machine sur l'exploitation. C'est une pratique intéressante car elle permet de bénéficier d'un savoir riche et d'un retour d'expérience inédit. Attention, toutefois, au contenu et à la durée de la formation qui s'avèrent parfois insuffisants pour permettre une connaissance et une prise en main maîtrisée de la machine.

Un complément essentiel : La formation à la conduite

Cette obligation de formation (Article R.4323-55 CdT et arrêté du 2 décembre 1998) concerne tous les conducteurs d'équipements mobiles automoteurs agricoles et forestiers.Cette formation a pour but de donner au conducteur les connaissances et le savoir–faire nécessaires à la conduite en sécurité de l'équipement. Elle doit être réactualisée chaque fois que nécessaire.

Elle peut être dispensée au sein de l'entreprise ou par un organisme de formation

A noter qu'il n'existe pas d'agrément ou d'habilitation particulière pour délivrer cette formation. Toutefois, il est fortement recommandé de s'appuyer sur les référentiels de connaissances et d'évaluation mis en place dans les activités industrielles. Bien que situés hors du champ de l'activité agricole, ces référentiels concernent néanmoins des machines mobiles souvent utilisées dans les exploitations (tracteur, chariot élévateur, engin de manutention tout terrain...).

Une organisation du travail adaptée

Les connaissances et compétences professionnelles des utilisateurs ne peuvent suffire à garantir l'utilisation d'une machine en sécurité.En effet, l'organisation de l'activité va permettre d'analyser et de planifier le travail dans les meilleures conditions possibles.

Connaitre l'environnement de travail

Il est impératif de porter à la connaissance de tout utilisateur de machine les caractéristiques du chantier sur lequel il évolue et qui pourraient présenter un danger : pente, fossé, tournière étroite, mouillère, ligne électrique, arbre…Il est aussi important d'organiser la coactivité machine/machine ou machine/piéton sur une parcelle.

Dans la mesure du possible, la coactivité “machine/piéton” doit être supprimée. Si elle ne peut pas être évitée, chaque intervenant doit avoir reçu des consignes claires à respecter strictement pour assurer la sécurité de chacun.

Quelle que soit la coactivité, les zones de travail, les sens de circulation, les règles de priorité, les modes de communication, les distances de sécurité (etc.) doivent être définis et transmis en amont à tous les travailleurs concernés.

Vérifier le matériel

Utiliser un matériel en bon état participe à augmenter le niveau de sécurité.De façon régulière et, dans tous les cas, avant un chantier ou une campagne de travaux, il est impératif de vérifier l'état de fonctionnement des engins et outils utilisés.

Toute détérioration est source de danger :

- soit directement en faisant apparaitre un danger (flexible abîmé, carter de protection cassé ou absent, protecteur d'arbre à cardan défectueux, barres d'éloignement absentes) susceptible de provoquer un accident

- soit indirectement, en générant des pannes qui entrainent des retards de planning ou de production et poussent à la prise de risque pour combler le temps passé à dépanner (omission des consignes de sécurité, précipitation, augmentation des vitesses de travail, utilisation d'engins ou d'outils non adaptés...).

A noter que l'arrêté du 4 mai 2006 relatif à la circulation des véhicules et matériels agricoles ou forestiers et de leurs ensembles rend obligatoire l'utilisation du gyrophare à l'occasion de tout déplacement sur le domaine public.

Prévoir l'attelage, le dételage, le remisage

Certains accidents surviennent en dehors de la phase d'utilisation de la machine, lors de l'attelage et du dételage. Afin d'éviter ces risques, le matériel doit être atteler et dételer dans des conditions faciles, simples et fonctionnelles.Pour cela, Il doit être remisé de façon stable sur un sol plat et lisse, de préférence dur pour éviter les enfoncements.

L'installation des outils légers sur des palettes est une bonne solution pour faciliter leur déplacement et leur remisage. Utilisé avec des moyens de manutention (tire-palette, chariot élévateur ou télescopique...) cela permet de limiter les risques présents lors de l'attelage et du dételage : heurt, écrasement, basculement de l'outil, coincement, blessure d'efforts...

De bonnes conditions de remisage permettent une phase d'attelage/dételage simplifiée ne nécessitant pas l'aide d'une autre personne qui peut devenir dangereuse.

Enfin, la mise en place de procédures de travail et de consignes de sécurité (utilisation des commandes déportées, attelage/dételage moteur arrêté, attelage/dételage seul, …), et l'utilisation d'outils appropriés (chandelles, treuil, palan, cales, etc...) permettent de prévenir les risques liés à cette phase souvent oubliée.

A noter qu'il existe des systèmes d'attelage/dételage automatiques ou semi automatiques permettant de simplifier et de sécuriser l'accouplement de l'outil au tracteur.

Intervenir sur le matériel pendant l'utilisation

Les accidents surviennent souvent lors d'intervention sur l'outil pendant le travail.Afin de garantir la sécurité des utilisateurs lors des moments de réglage ou de dépannage, toute intervention doit se dérouler moteur arrêté, outil posé au sol, pièce en mouvement à l'arrêt.

S'il existe un risque de remise en route par une autre personne, il est impératif de consigner l'engin en retirant la clé de démarrage. Avant d'intervenir, il faudra s'assurer que les énergies résiduelles se soient dissipées (hydraulique, pneumatique, ressort en tension, inertie des organes en mouvement).

Pour certains matériels, le réglage nécessite qu'ils soient en fonctionnement. Dans ce cas, les procédures d'intervention doivent être clairement définies avant l'intervention.

De même, toute intervention de maintenance pratiquée sur l'exploitation doit se faire après avoir pris connaissances des consignes particulières d'intervention détaillées par le fabricant dans la notice d'instruction.

Contact :

Pôle Prévention des Risques Professionnels (P.R.P.) de la MSA Gironde :

05 56 01 97 71 ou 05 56 01 97 52

prp.blf@msa33.msa.fr